Wyzwania w planowaniu

Planowanie produkcji we współczesnym zakładzie produkcyjnym napotyka wiele wyzwań. Należą do nich:

- Skrócony cyklu życia produktu – czasem z kilku lat do kilku miesięcy,

- Zwiększona złożoność produktów i ich indywidualizacja – np. wiele opcji, funkcji, rodzajów wykończenia,

- Wymaganie skrócenia czasu realizacji – klient oczekuje szybkich, wręcz „nierealnych” terminów, zmniejszył się czas, w jakim jest gotowy na otrzymanie wyrobu.

Jednocześnie środowisko, w którym działamy, i zasoby informacyjne się nie poprawiają:

- Prognozy są niedokładne, obarczone sporym błędem,

- Poziom zapasów musi być obniżany ze względu na presję wynikającą z obniżania kosztów,

- Wydłuża się czas zakupu niektórych surowców.

Na rynku pojawił się szereg narzędzi informatycznych do planowania zasobów produkcyjnych, które mogą wesprzeć osoby zarządzające produkcją. Stosować można narzędzia typu APS umożliwiające optymalizację harmonogramu produkcji, minimalizujące przezbrojenia i uwzględniające priorytety i terminy. Trzeba sobie jednak zdać sprawę, że bez właściwego zaplanowania poziomu materiałowego dla półproduktów i materiałów zakupowych możemy próbować optymalizować coś, co już od początku jest niepoprawne. Błędne mogą być propozycje ilości i terminów na zapotrzebowaniach zakupu i zleceniach produkcyjnych generowanych przez tradycyjny mechanizm planowania potrzeb materiałowych MRP. Bazuje on bowiem na niedokładnych prognozach czy zgrubnie obliczonych zapasach bezpiecznych, a często planowanie opiera się jedynie na doświadczeniu planisty.

Największym problemem, który napotykamy w planowaniu materiałowym, jest jego zmienność i podatność na wahania. Niepewność potrzeb klienta przekłada się na niepewność potrzeb materiałowych w produkcji i zakupie. Pojawia się niepożądany efekt byczego bicza (ang. bullwhip effect) w łańcuchu dostaw.

DDMRP – odpowiedzią na problemy

Odpowiedź na te wyzwania stanowi Demand Driven Material Requirements Planning (DDMRP), czyli planowanie potrzeb materiałowych sterowane popytem, które zapewnia solidne i stabilne dane dla zaopatrzenia i produkcji. Jest to metoda generowania zapotrzebowań i wsparcia realizacji, wykorzystująca aktualny popyt w połączeniu ze strategicznymi buforami zapasu, zapewniająca efektywny przepływ informacji i materiałów w procesie.

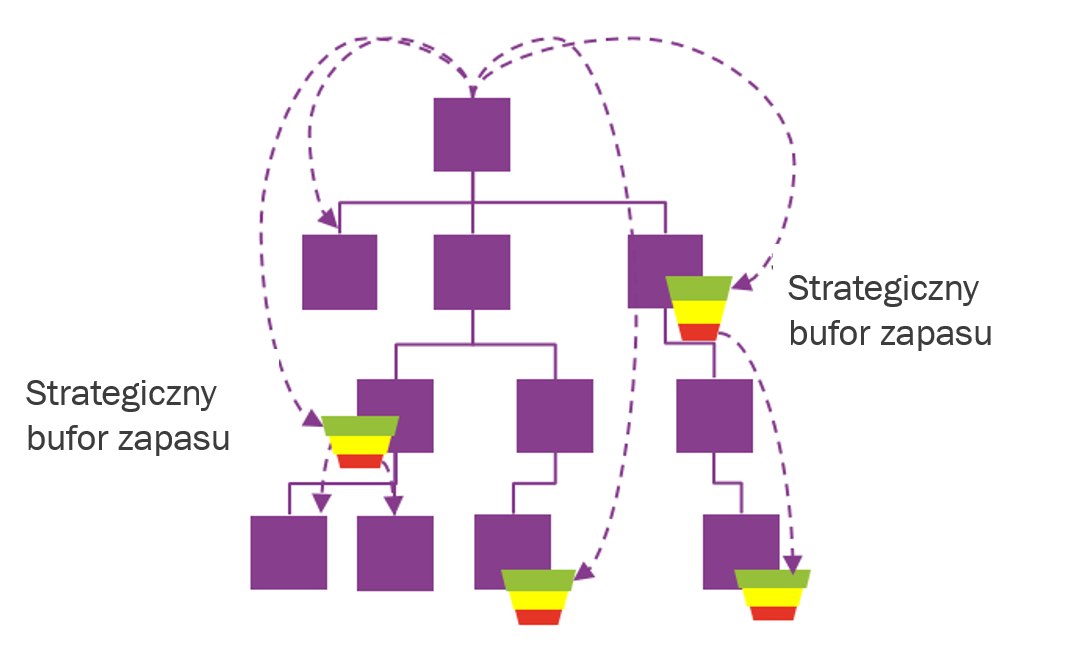

Bufory pozwalają na skrócenie czasu realizacji (niechroniony czas realizacji) i eliminują efekt byczego bicza. Są one definiowane nie jako jedna liczba, ale kilka poziomów zapasu, prezentowanych kolorami:

- Niebieski – nadmierny zapas

- Zielony – zapas wystarczający

- Żółty – potrzebna odbudowa zapasu (zakup, produkcja)

- Czerwony – ostrzeżenie, zagrożenie realizacji planu

- Czarny – brak zapasu

Poziomy buforów obliczane są automatycznie na podstawie wielkości i charakterystyki popytu i parametrów logistycznych.

Przykład umieszczenia buforów zapasu w strukturze produktu:

Jak działa DDMRP?

W praktyce wdrożenie DDMRP realizowane jest w pięciu fazach:

- Strategiczne pozycjonowanie zapasu,

- Ustawienie poziomu i profili buforów,

- Dynamiczne dostosowania,

- Planowanie sterowane popytem,

- Sterowanie i reagowanie.

Strategiczne pozycjonowanie zapasu polega na wyodrębnieniu w strukturach produktu pozycji, dla których należy utrzymywać bufory zapasu. W procesie tym bierze się pod uwagę takie uwarunkowania, jak zmienność popytu, poziom tolerancji klientów na opóźnienia, występowanie w wielu strukturach produktu. Do prawidłowej realizacji tego niezbędne jest wsparcie systemu informatycznego.

Przy obliczaniu poziomu buforów uwzględnia się szereg parametrów, z których najważniejszym jest średnie dzienne zużycie (ADU). Bazowanie na popycie w istotny sposób odróżnia DDMRP od metody MRP, w której podstawą jest prognoza sprzedaży. Innymi czynnikami wpływającymi na obliczenia są współczynniki związane ze zmiennością popytu i czasem realizacji. Część pozycji może mieć też uwzględniane minimalne wielkości zamawiania i częstotliwość, w przypadku mniej elastycznych źródeł zapotrzebowań. Obliczenia poziomów powinny być realizowane często, aby nadążyć nad wahaniami popytu.

Dynamiczne dostosowania stosuje się, by dopasować wielkości buforów do różnych sytuacji biznesowych. Przykładami mogą być kampanie lub promocje, okresowa niedostępność zasobów, sezonowość itp.

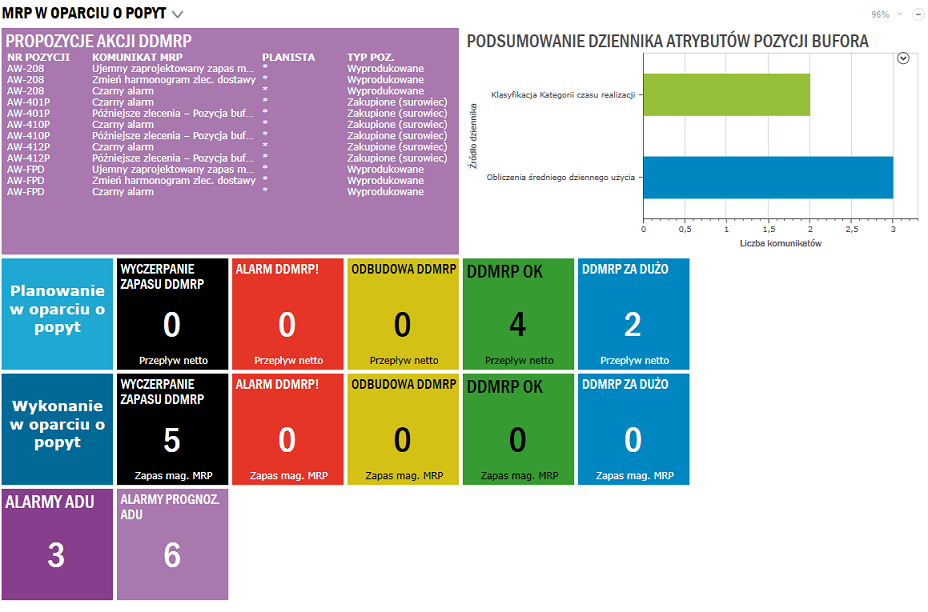

Planowanie sterowane popytem wyznacza wielkość zapotrzebowania dla poszczególnych pozycji w łańcuchu dostaw. Podstawowym pojęciem jest tu tzw. przepływ netto bazujący wynikający z sumy zapasu i zaplanowanej podaży pomniejszonej o aktualny popyt. Planowanie to realizowane jest równolegle ze standardowym procesem planowania potrzeb materiałowych MRP, gdyż dla pozycji, które nie są buforami, stosuje się standardowe algorytmy. Dodatkowo system podaje priorytet – ważność pozycji w planowaniu.

Sterowanie i reagowanie generują alerty. Wskazują one na problemy w synchronizacji materiałowej, takie jak niedobory materiałowe, oraz problemy, takie jak opóźnione lub niewystarczające dostawy. Są one przedstawiane w przejrzystej postaci.

Jakich efektów można oczekiwać?

Demand Driven Institute podaje szereg korzyści, które są uzyskiwane po wdrożeniu metody DDMRP. Przykładowo:

- Zwiększenie współczynnika obsługi realizacji zamówień – typowo osiąga on wartości od 97 do blisko 100%

- Skrócenie czasu realizacji – nawet do 80%

- Urealnienie i zmniejszenie poziomu zapasu – średnio 30-45%

Warto wspomnieć, że metodyka ta w praktyce stanowi wbudowaną funkcję zintegrowaną z klasycznym planowaniem potrzeb materiałowym typu MRP. Duża automatyzacja obliczeń zapewnia proste rozwiązanie dla skomplikowanych problemów wspomnianych na początku. I co istotne, wyniki są prezentowane w formie graficznej, przez co są proste do zrozumienia i obsłużenia.

Jak działa DDMRP?

IFS Applications posiada certyfikat zgodności ze standardem przyznawany przez Demand Driven Institute potwierdzający, że dany system informatyczny wypełnia wymagania określone przez tę jednostkę certyfikującą.

Przykład ekranu prezentującego wyniki DDMRP w IFS Applications:

Autor:

Andrzej Wąs,

Principal Business Architect, IFS Poland

andrzej.was@ifs.com