CASE STUDY

NAZWA PRZEDSIĘBIORSTWA

Manuli Hydraulics Manufacturing Sp. z o.o.

i Manuli Hydraulics Polska S.A.

PROFIL DZIAŁALNOŚCI

Produkcja węży gumowych i końcówek hydraulicznych dla maszyn budowlanych i przemysłu – branża gumowa i metalowa.

ZAKRES WDROŻENIA

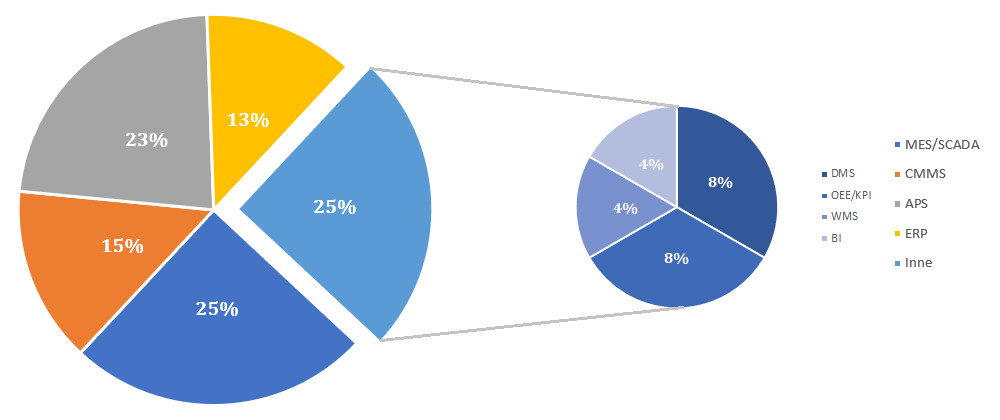

Systemy klasy MES.

DANE DOSTAWCY

ABIS Sp. z o.o. Sp.k.

ul. Kamienna 17

30-199 Rząska

+ 48 (12) 429 55 08

OPIS WDROŻEŃ

- Współpraca włoskiej korporacji Manuli z Abis trwa od 2011 roku, kiedy to dla nowo budowanej fabryki w Radomsku Abis podjął się wykonania systemu klasy MES dla działu pakowania, a następnie rozwinął go dla kilku wydziałów związanych z produkcją wężów gumowych i zbrojonych przeznaczonych dla przemysłu maszynowego i budowlanego. Projekt podzielony na etapy trwał do 2014 i obejmuje kilkanaście stanowisk produkcyjnych na kilku wydziałach a dodatkowo wymienia dane bezpośrednio z systemem SAP. Kolejne rozbudowy o moduły funkcjonalne oraz wsparcie techniczne pogwarancyjne jest kontynuowane.

- Sukces pierwszego wdrożenia pozwolił na kolejne wdrożenie obsługi wydziału pakowania w kolejnej fabryce JLLC Manuli w Orszy na Białorusi w 2015 r.

- Zastąpienie dotychczasowych systemów FMOS oraz OPS do planowania i obsługi zleceń produkcyjnych i montażowych oraz zbierania danych z gniazd produkcyjnych nowym i nowoczesnym systemem wykonanym w aktualnej technologii informatycznej.

Przed zakładem w Mysłowicach produkującym z kolei końcówki, złączki – pierwszym należącym do grupy Manuli w Polsce, narastał problem wymiany systemu zarządzania produkcją, który ze względu na brak wsparcia i kolejne generacje komputerów i systemów informatycznych wymagał wymiany. Sprawa była o tyle trudna, że konieczne było zapewnienie ciągłości produkcji dla ok. 300 gniazd produkcyjnych w tym ponad 200 tokarek znajdujących się na kilku wydziałach na łącznie 3 lokalizacjach geograficznych śląskiego zakładu.

Zakres projektu

Planowanie i obsługa zleceń produkcyjnych i montażowych oraz zbieranie danych z gniazd produkcyjnych, wspomaganie SUR, wymiana danych z SAP, obsługa kilkudziesięciu drukarek, skanerów, wag i innych urządzeń peryferyjnych, wsparcie dla UR.

Projekt rozpoczął się w lutym 2017 r. i od początku było ustalone, że wymiana i uruchomienie nowego systemu ma się zamknąć w okresie przerwy świątecznonoworocznej, tak aby 2 stycznia fabryka mogła kontynuować produkcję.

Do realizacji projektu wybrano metodykę zarządzania projektem Agile. Projekt poprzedzony był szczegółową analizą funkcjonalną opisującą wymagania dla aplikacji.Pozwoliło to obu stronom opierać się na tych samych założeniach i kontrolować postęp prac.

Aktualna aplikacja została napisana wielowarstwo:

- Na bazie MS SQL Server;

- ASP.NET Core;

- .NET;

- Entity Framework Core 1.1;

- Szyna komunikatów Rabbit MQ z klientem .netowym RawRabbit. System został zbudowany na serwerze bazodanowym i serwerze aplikacyjnym.

Aby zapewnić wymagany krótki czas przełączenia aplikacji i jej wysoką zgodność zastosowano dodatkowe testy jednostkowe i wydajnościowe a także kanały komunikacji z użytkownikami, którzy na bieżąco mieli do dyspozycji do testów kolejne moduły.

Projekt zakończył się w założonym pierwotnie terminie, system działa sprawnie od stycznia 2018 i podobnie jak system w Radomsku, jest konsekwentnie rozbudowywany o kolejne moduły funkcjonalne.

Zobacz profil firmy ABIS Sp. z o.o. Sp.k. w bazie systemów IT: