Produkcja mebli w Polsce należy do najważniejszej gałęzi naszej gospodarki, a eksport osiąga wartość kilkunastu miliardów złotych. Polskie meblarstwo przeżywa rozkwit i zyskuje uznanie na rynku międzynarodowym. Producenci mebli, aby sprostać oczekiwaniom klientów coraz chętniej wychodzą z ofertą stworzenia produktu na życzenie klienta, w atrakcyjnej cenie. Jak osiągnąć efektywność kosztową i optymalne rezultaty? Poznaj system ERP proALPHA.

Zastosowanie systemu ERP proALPHA w branży meblarskiej

Wymaganą efektywność kosztową można osiągnąć tylko wtedy, gdy określi się standardy swojej produkcji i sprawi, że procesy będą spójne. W przypadku produkcji projektowej i zleceniowej, istnieje potrzeba integracji systemów CAD z systemem ERP. Jest to szczególnie ważne, kiedy rynek wymaga tworzenia nowych kolekcji i wzorów. W sytuacji, gdy chcemy jak najszybciej wprowadzić te zmiany do produkcji, przy minimalizacji i przyspieszeniu pracy, istotne jest przeniesienie informacji z systemu CAD do ERP.

Janusz Geisner, Presales

Consultant, proALPHA Polska

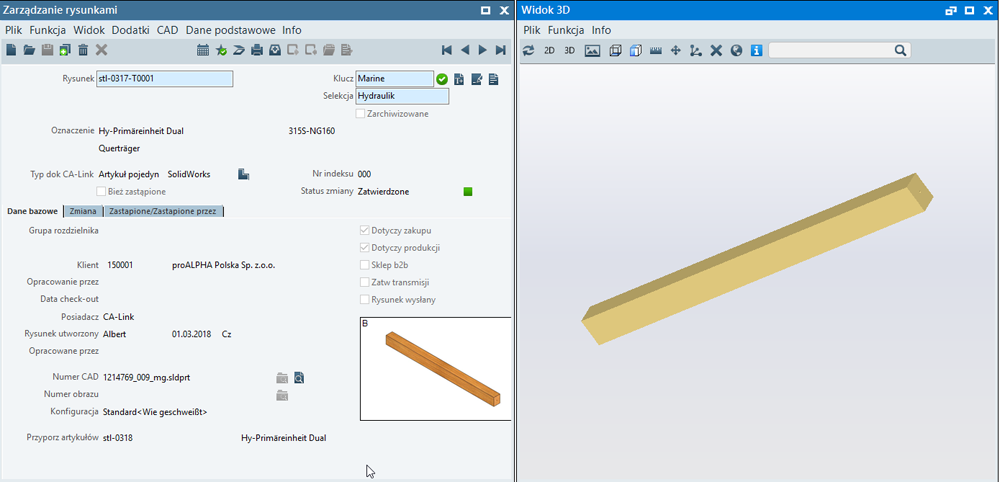

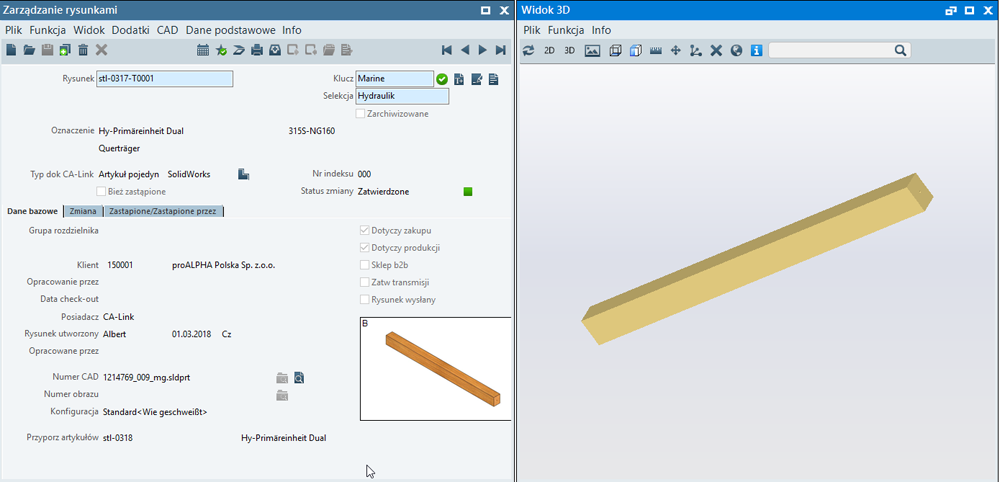

Do systemu ERP można przenieść nie tylko rysunki, ale także cechy wyrobów, które mogą nam posłużyć do budowania marszrut technologicznych i optymalizacji produkcji. W systemie proALPHA, czyni się to za pomocą modułu proALPHA CA-Link, który wyznacza nowe standardy w integracji procesów biznesowych. Umożliwia on połączenie większości obecnych na rynku systemów CAD z systemem ERP proALPHA.

Z użytkowanego przez siebie środowiska CAD, konstruktorzy mają dostęp online do danych (np. podzespołów i rysunków), zgromadzonych w systemie proALPHA. Oznacza to, że mogą swobodnie korzystać ze wszystkich potrzebnych informacji – takich jak wymiary, dostępność oraz termin dostawy. Ponadto, konstruktorzy, zapisując efekt swojej pracy w postaci rysunków i struktur produktów, bezpośrednio dodają dane do centralnej bazy danych. Tym samym, CA-Link umożliwia automatyczne oraz spójne zarządzanie danymi konstrukcyjnymi, a modele geometryczne tworzone są w systemie CAD.

Na podstawie integracji systemów CAD i ERP, proALPHA przejmuje główne zadania systemów Product Data Management (PDM) i Product Lifecycle Management (PLM) oraz dokumentuje cały cykl życia produktu – od momentu jego powstania, aż do sprzedaży.

Integracja pracy kluczem do optymalizacji produkcji

Istotnym wynikiem procesu projektowania są struktury produktów (BOM). Służą one nie tylko do udokumentowania wszystkich wymaganych komponentów, ale są również potrzebne w wielu innych działach przedsiębiorstwa – takich jak zakupy, przygotowanie do pracy czy produkcja. Dotychczas struktury produktów często musiały być wielokrotnie rejestrowane, a także poprawiane. Dzięki integracji CA-Link z proALPHA, są one tworzone bezpośrednio z modelu CAD. Dział konstrukcji sprawdza jednocześnie, które elementy i w jakim czasie są przekazywane do proALPHA. Co więcej, w strukturach produktów można rejestrować także pozycje, które nie są modelowane w systemie CAD – na przykład oleje lub farby.

Warto zaznaczyć, że wszystkie te zmiany są udostępniane innym działom jeszcze przed ich zatwierdzeniem. Automatyczne przekazywanie struktur produktów, w szczególności wtedy, gdy komponenty mają długie czasy dostaw lub podlegają złożonym procesom planowania produkcji, jest ogromną zaletą, ponieważ umożliwia sprostanie coraz krótszym terminom realizacji.

Struktury produktów mogą być wyświetlane w formie tabelarycznej, a także wizualizowane jako interaktywny model 3D, który wyświetla się pracownikom innych działów w przeglądarce. Osoba z działu zakupów może obracać taki model 3D na swoim ekranie, mierzyć go, podświetlać lub w razie potrzeby ukrywać komponenty.

Automatyzacja zamówień personalizowanych

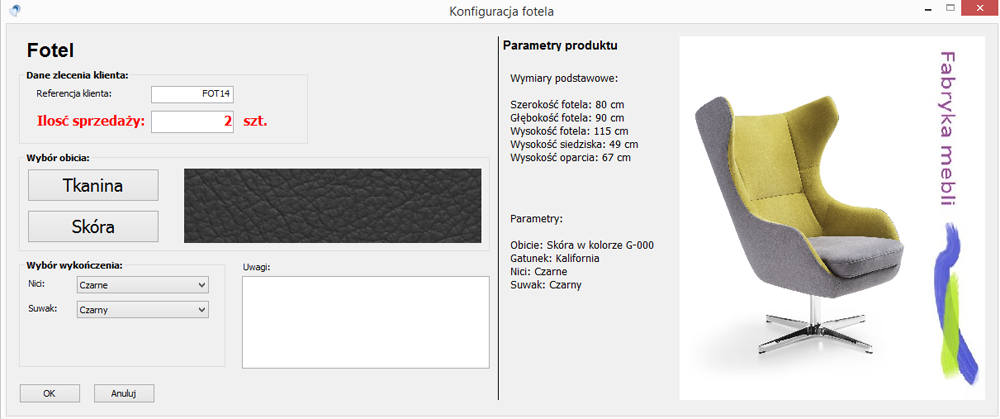

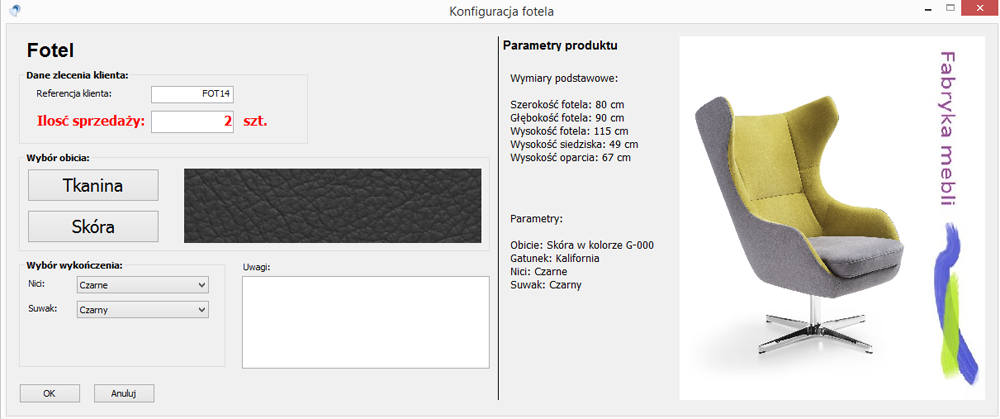

Kolejnym wyzwaniem, przed którym stają producenci mebli, są klienci pragnący otrzymywać produkt indywidualny, nowoczesny, spersonalizowany. W tym przypadku szczególnie ważnym elementem jest personalizacja produktu, czyli dopasowanie wymiarów, koloru i innych cech produktu do wytycznych klienta. Jednocześnie zainteresowani oczekują od producenta mebli szybkich informacji: czy taki produkt jest możliwy realizacji, ile będzie kosztował oraz na kiedy będzie wykonany. Z kolei producenci w odpowiedzi na bodziec chcą w szybki sposób i bez konieczności pracy konstruktora spełnić oczekiwania klientów, przenosząc je na zlecenia produkcyjne. Jak to uczynić?

Aby było to możliwe, niezbędne jest narzędzie, które zamieni oczekiwania klientów w indywidualny BOM, marszrutę, a także dynamicznie wyliczy cenę dla indywidualnej konfiguracji klienta. W narzędziu tym musi być zawarty zbiór reguł, które uniemożliwią konfigurację mebla, którego wykonanie byłoby dla firmy niemożliwe. Takim narzędziem jest proALPHA – Konfigurator Produktu. Potrafi on zarejestrować oczekiwania klientów i poprzez zbiór reguł zamienić je w indywidualną marszrutę i strukturę, a także wyliczyć cenę dla spersonalizowanego zamówienia klienta. Dokonanie tego możliwe jest zarówno w części desktopowej systemu, jak i poprzez portal B2B.

Po takiej konfiguracji produktu, możliwe jest wygenerowanie zlecenie produkcyjnego. Za sprawą mechanizmów CTP, system zaproponuje najwcześniejszy termin wykonania. Nie ulega więc wątpliwościom, że takie narzędzie radykalnie skraca czas od momentu zarejestrowania zamówienia do realizacji produkcji, tym samym automatyzując pracę konstruktorów i technologów.

Automatyzacja procesów produkcji mebli to warunek terminowej realizacji zamówień, poprawy elastyczności i dostosowania się do rosnących wymagań rynku. Zwłaszcza, że od fabryk wymaga się realizacji koncepcji Przemysłu 4.0, która obejmuje cyfryzację gospodarki poprzez wdrożenia i zwiększenie świadomości w zakresie korzyści płynących z automatyzacji i robotyzacji. Tymczasem okazuje się, że producenci mebli wciąż są bliżej idei 2.5. Jak to zmienić? Warto poznać przykład!

Jak w praktyce wygląda automatyzacja w produkcji mebli?

Znakomitym przykładem zastosowania automatyzacji w produkcji mebli jest firma AICHINGER GmbH z siedzibą w Wendelstein w Niemczech, oferująca rozwiązania do aranżacji wnętrz dla przemysłu spożywczego. W zakresie jej działalności jest dostarczanie urządzeń, oświetlenia i profesjonalnych kuchni dla piekarni, kawiarni, sklepów mięsnych, delikatesów, supermarketów, restauracji czy hoteli na całym świecie. W portfolio znajdziemy duże projekty dla powierzchni sięgających nawet 1500 m², które realizowane są w ekspresowym tempie. Przykład: część usługowo-spożywcza na lotnisku w Wiedniu.

W związku z tym, ze firma realizuje około 2 tysiące indywidualnych projektów rocznie, niezbędne jest efektywne zarządzanie, przy jednoczesnym zachowaniu ogromnej różnorodności działań. W związku z tym, firma zdecydowała się wdrożyć kompletne rozwiązanie proALPHA ERP.

Konfigurator produktu dostosowany został do niemal 1200 różnych komponentów, ulepszono kontrolę kosztów, zastosowano stały odczyt i archiwizację napływających oraz wypływających dokumentów, a także wdrożono gwarancję szybkiego terminu dostawy. Są to bezsprzecznie główne korzyści z tego kroku, ale należy także pamiętać o korzyściach płynących w stronę pracowników. System ERP obejmuje wszystkie zadania i jest używany przez ponad 180 pracowników firmy. Każdy z nich ma dostęp do tych samych dokumentów projektowych, a także tych samych statusów, z automatycznie przypisanymi cennikami. Podnosi to zatem komfort pracy, optymalizuje koszty i zwiększa wydajność. Jak zapewnia dr Hans-Georg Rummler, CEO w AICHINGER GmbH – „Używamy proALPHA od 2002 roku. Dzięki temu systemowi nadal możemy z powodzeniem się rozwijać.”.

Producenci mebli stoją przed nową rewolucją przemysłową i powinni być gotowi inwestować w nowoczesne systemy. Wprowadzenie automatyzacji procesów produkcji mebli jest kluczem utrzymania tytułu lidera na rynku, a także szansą na znalezienie się w ścisłej czołówce najlepszych producentów na świecie. Jak pokazują przykłady wdrożeń systemów ERP, odpowiednie narzędzie jest dostępne i doskonale sprawdza się w praktyce, umożliwiając planowanie i nadzorowanie produkcji krok po kroku. Zapoznaj się ze szczegółami i korzyściami z wdrożenia. Nie zwlekaj – to szansa na rozwój i inwestycja na lata!

https://www.proalpha.com/pl/

https://erp-dla-produkcji.pl/erp/