OPC-UA: PROXIA standaryzuje wymianę danych między maszynami

W toku rozwoju filozofii Przemysłu 4.0 opracowano standard OPC-UA (ang. Open Platform Communications – Unified Architecture), w celu zapewnienia wymiany danych, zapewniający bezpieczną (oparta o certyfikaty), rzetelną łączność sieciową niezależną od producenta maszyny/urządzenia i platformy oprogramowania do wizualizacji i przetwarzania danych z maszyn. Umożliwia to wymianę danych niezależnie od systemu operacyjnego PLC pomiędzy produktami różnych producentów. Z uwagi na swoją wszechstronność protokół OPC-UA można zastosować na potrzeby całości łączności pomiędzy maszynami na produkcji. PROXIA już teraz oferuje w pełni zintegrowanego i konfigurowalnego klienta OPC-UA dla swojego rozwiązania MES.

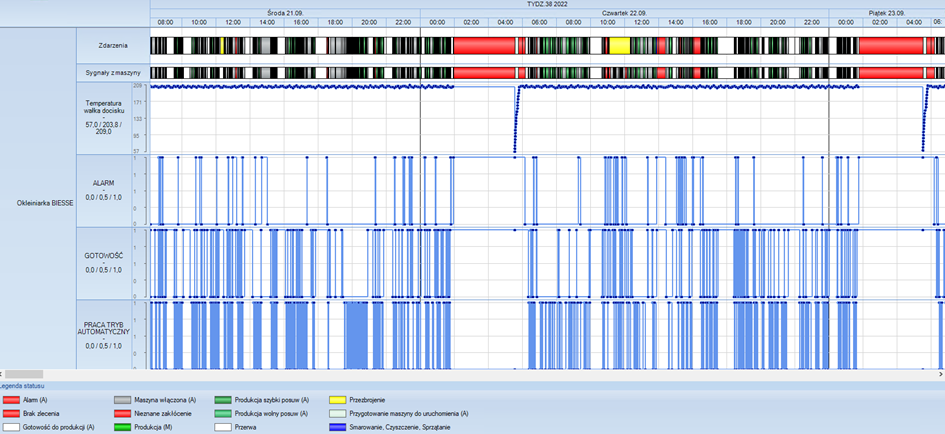

W ostatnim wdrożeniu oprogramowania PROXIA MES u klienta z branży meblarskiej, pojawiła się możliwość objęcia nowo zakupionej maszyny BIESSE monitoringiem online ale w najnowszym formacie OPC-UA.

Po zakończonej sukcesem wymianie certyfikatów SSL celem zapewnienia bezpiecznej i jednoznacznej komunikacji pomiędzy włoską maszyną BIESSE a PROXIA MES, następnie krótkiej i nieskomplikowanej konfiguracji, maszyna zaczęła komunikować się z systemem PROXIA MES przez sieć komputerową.

Zalety komunikacji przez OPC-UA:

– zmapowanie danych procesowych z maszyny na statusy systemu MES, celem wyliczania i wizualizacji wskaźnika OEE

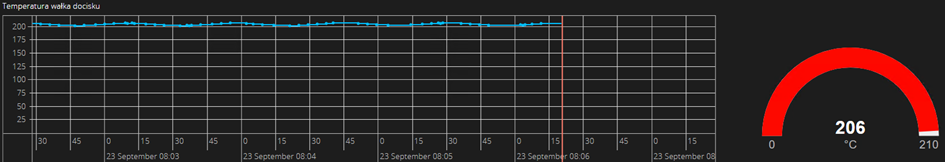

– monitorowanie w czasie rzeczywistym dowolnych parametrów roboczych maszyny

– przesyłanie powiadomień (SMS, email lub RSS) o przekroczeniach wartości brzegowych parametrów roboczych maszyny (np. temperatura wałka powyżej 210 0C)

Poniżej kilka zrzutów ekanu:

Kilka miesięcy temu pisałem, że należy przygotować się na kolejny kryzys. Niestety stało się… Nie jestem jednak pewien czy to kolejny czy ten poprzedni nie minął tylko się pogłębił. Wszystko natomiast wskazuje na to, że moje słowa pozostają aktualne i firmy zmuszane są do zwiększania potencjału z obniżeniem kosztów na dodatek!

Jest to szczególnie trudne, kiedy nie potrafimy określić naszego potencjału, ciągle jeszcze wiele firm nie mierzy aktualnych strat i kosztów. Brakuje firmom niezbędnych narzędzi do automatycznego zbierania danych, mierzenia i obliczania, jaka jest rzeczywista wydajność naszej hali produkcyjnej?

Wszyscy znamy 3 kluczowe czynniki jakie należałoby monitorować:

- Jak długo nasze stanowiska produkcyjne są dostępne?

- Czy działają zgodnie z planem?

- Jaki mamy poziom odpadów / strat?

Jeśli znasz te 3 parametry, możesz obliczyć wydajność produkcji, mnożąc je ze sobą. Uzyskujemy wtedy OEE – który opisuje wydajność i wykorzystanie mocy produkcyjnej. Może być mierzony dla jednej, wielu linii czy też całego zakładu.

Samo OEE nie zawsze jednak wystarczy, nie wskazuje potencjału. Należy posiłkować się również wskaźnikiem TEEP (Total Effective Equipment Performance) uwzględniającym straty wynikające z harmonogramu. Koniec końców każde działanie, które nie jest efektywne jest stratą. Jednym słowem – OEE pokazuje, ile tracimy; TEEP jak dużo możemy jeszcze zyskać.

Dopiero pomiar i ocena obu tych wskaźników daje nam pełen obraz potencjału produkcyjnego drzemiącego w naszym zakładzie.

Ważne jest, aby zainicjować proces zbierania danych, najlepiej w czasie rzeczywistym. Następnie te dane należy oceniać. Sprawdzić, czy produkcja idzie zgodnie z oczekiwaniami i jakie są powody spadku wydajności. Dzięki temu możemy zainicjować proces doskonalenia w oparciu o faktyczne liczby, które są akceptowane zarówno przez pracowników, jak i kierownictwo.

Co ciekawe, aktualny (startowy) poziom OEE nie jest aż tak ważny. Istotnym czynnikiem jest jak bardzo możesz usprawnić lub poprawić wydajność?

Przykład z życia: Firma o przychodach 10 MPLN. Wdrożenie Operator OEE pozwoliło na zmierzenie OEE oraz TEEP. Wskazało, gdzie należy skupić uwagę. OEE w ciągu roku z poziomu 45% wzrosło do 49%. Te 4 punkty procentowe zostały zamienione na oszczędność: 100 KPLN lub 400 KPLN w dodatkowej sprzedaży!

Jeśli uznasz to za interesujące, zachęcam kontaktu i rozmowy.

Piotr Leśniak

Konsultant systemowy w firmie Operator Systems

Jak często w Twojej firmie zdarzają się przestoje w produkcji? Czy bywa tak, że o konieczności przeprowadzenia przeglądu maszyny dowiadujesz się w ostatniej chwili lub po terminie? A może czas od zgłoszenia usterki do jej naprawy jest zbyt długi? Potrzebujesz wiedzy na temat stanu Twojego parku maszynowego i awaryjności urządzeń?

Z pomocą przychodzi XEMI CMMS. Ułatwia zarządzanie działami UR oraz urządzeniami w firmie. Wbudowane w system powiadomienia skracają czas reakcji na awarie. Narzędzia do planowania przenoszą ciężar walki z nieplanowanymi przestojami w kierunku konserwacji planowanej. Systemowe dokumenty elektroniczne znacząco eliminują pomyłki i zmniejszają ilość „papierologii” jakże nielubianej przez techników.

XEMI CMMS składa się aplikacji dyspozytorskiej oraz mobilnej dla pracowników technicznych. Ogromną zaletą systemu jest jego odporność na brak zasięgu. Praca offline na smartfonie lub tablecie daje gwarancję bezprzerwowej pracy w systemie.

KORZYŚCI dla organizacji:

- planowanie konserwacji eliminuje nieplanowane przestoje;

- efektywna gospodarka magazynem części;

- ciągłości działania firmy dzięki szybkim reakcjom na awarie;

- efektywne zarządzanie pracownikami DUR;

- ergonomia pracy na urządzeniach mobilnych;

- dane będące bazą do analizowania awaryjności maszyn i urządzeń;

- pełna wiedza na temat realizacji prac serwisowych;

- integracja z ERP.

Aplikacja zarządcza XEMI CMMS – Korzyści dla menedżera

Do aplikacji trafiają informacje z różnych źródeł: zgłoszeń telefonicznych, e-maili, portali do zgłaszania usterek czy sygnałów alarmowych maszyn.

Opcja planowania przeglądów pozwala zadbać o żywotność urządzeń. Dostęp do historii napraw umożliwia analizę najczęstszych awarii oraz podejmowanie skutecznych działań prewencyjnych.

Kierownik DUR na bieżąco kontroluje pracę swoich podwładnych, monitoruje postęp prac i ilość zużytych części. Przypisuje zlecenie konkretnemu pracownikowi lub tworzy brygadę serwisową, odpowiedzialną za jego wykonanie.

XEMI CMMS pozwala na monitorowanie stanów części zamiennych oraz narzędzi w module Narzędziownia.

Aplikacja mobilna XEMI CMMS – Korzyści dla serwisantów

Pracownik DUR na urządzeniu mobilnym lub w komputerze ma dostęp do przypisanych mu zleceń. Pracując z ergonomiczną aplikacją, dokumentuje swoje prace za pomocą elektronicznego protokołu, na którym rejestruje zużyte części, czas pracy oraz dokumentację fotograficzną. Ma ciągły dostęp do dokumentacji technicznej i historii dotychczasowych napraw. System list kontrolnych pozwala na dokładną realizację zlecenia bez pominięcia żadnego z etapów.