Nieplanowane przestoje oznaczają straty dla przedsiębiorstwa. Stanowią bowiem realne ryzyko opóźnienia realizacji zlecenia, a nawet przerwania ciągłości produkcji. Wśród przyczyn ich występowania znajduje się wiele czynników i na część z nich nie zawsze mamy wpływ. Jednak eliminując te zależne od nas, możemy zapobiegać nieplanowanym przestojom, a co za tym idzie niepotrzebnym kosztom obniżającym zysk. Jak tego dokonać?

Przestój produkcyjny to nieplanowana przerwa w procesie wytwarzania wyrobów. I choć zjawisko to w pewnym stopniu może być powodowane przez czynniki zewnętrzne (np. przerwy w dostawie energii), to najczęstszą przyczyną jest nieprawidłowe planowanie przebiegu procesu wytwarzania. Dotyczy ono w szczególności błędnej oceny zapotrzebowania materiałowego, aktualnych stanów magazynowych, dostępności maszyn i stopnia eksploatacji urządzeń.

Konsekwencje przestojów

Nieplanowane przestoje utrudniają terminowe wykonywanie zlecenia. Co więcej, w sytuacji, gdy zakończenie jednego procesu automatycznie warunkuje rozpoczęcie kolejnego, może dojść do zaburzenia ciągłości produkcji w przedsiębiorstwie. Ale to nie wszystko. Nieterminowa realizacja zlecenia często oznacza niedotrzymanie umowy. Następstwem mogą być poważne kary finansowe, a nawet utrata kontrahenta – jeśli przedsiębiorstwo jest producentem i dostawcą części potrzebnych innej firmie do wytwarzania określonych wyrobów. Problemy związane z utrzymaniem ciągłości produkcji, mogą więc mieć daleko idące konsekwencje finansowe i biznesowe.

Dlatego minimalizowanie ryzyka wystąpienia nieplanowanych przestojów jest kluczowe dla utrzymania produktywności i rentowności – zapewnienia określonej ilości wyrobów oczekiwanej jakości i w określonym czasie. I choć zapobieganie tego typu zdarzeniom wydaje się trudne, to dzięki dedykowanym rozwiązaniom informatycznym jest w pełni możliwe. Przykładem jest system zarządzania produkcją TimeLine, za pomocą którego jesteśmy w stanie zidentyfikować większość zależnych od nas czynników powodujących wymienione zakłócenia.

Ocena potrzeb materiałowych

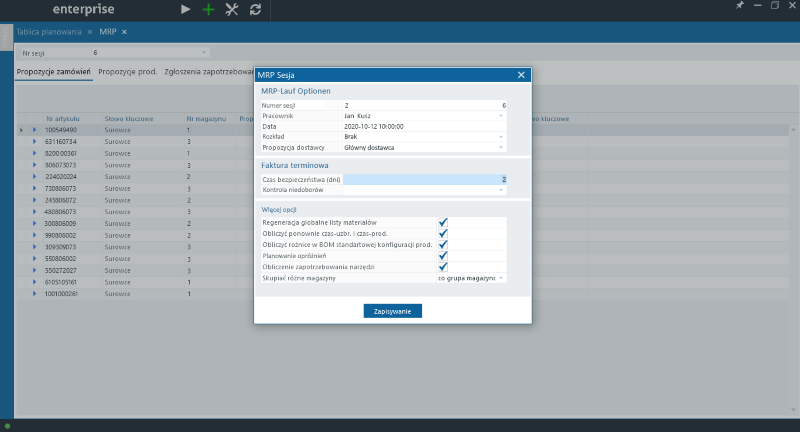

Dla utrzymania ciągłości produkcji konieczne jest planowanie potrzeb materiałowych odpowiednio do realizowanych zleceń, tak pod względem rodzaju, jak i ilości wymaganych surowców. W prawidłowym zarządzaniu gospodarką magazynową pomaga obszar funkcjonalny MRP dostępny w systemie TimeLine. Planowanie i zaopatrzenie materiałowe realizowane jest w systemie na podstawie danych projektowych i aktualnych stanów magazynowych, co ułatwia ocenę realnego zapotrzebowania na surowce dla poszczególnych zleceń. Zamówienia surowców dokonywane są zgodnie z terminami przypisanymi do kolejnych operacji procesów produkcji. Każda zmiana terminu dostawy powoduje automatyczną aktualizację wszystkich powiązanych z nią zamówień. W kontroli i planowaniu zasobów magazynowych pomagają dodatkowe rozwiązania zastosowanie w systemie, jak m. in.:

- harmonogramy dostaw z opcją określania stałych terminów dla regularnie dokonywanego zaopatrzenia w ściśle określone surowce,

- historia zasobów identyfikowanych przy operacjach magazynowych na podstawie numerów seryjnych.

Rys. 1. Tablica planowania w obszarze funkcjonalnym MRP systemu zarządzania produkcją TimeLine.

Obszar funkcjonalny MRP dostępny w systemie TimeLine zapewnia stały dostęp do szczegółowych informacji o zasobach magazynowych i realizowanych zleceniach, dając podstawę do realnej oceny potrzeb materiałowych, również w przypadku planowania długoterminowego. Eliminuje ryzyko opóźnienia w dostawach, a w rezultacie zapobiega przestojom wynikającym z nieprawidłowości w zakresie zarządzania gospodarką magazynową.

Ocena stanu i dostępności maszyn

W zapobieganiu nieplanowanym przestojom pomagają również rozwiązania informatyczne pozyskujące i przetwarzające informacje na temat maszyn – stopnia ich eksploatacji czy wykorzystania w procesie produkcji. Takim rozwiązaniem jest integrowany z maszyną obszar funkcjonalny MES dostępny w systemie TimeLine, który w czasie rzeczywistym dostarcza szereg danych maszynowych bezpośrednio ze stanowisk produkcyjnych. Pokazuje m. in.:

- efektywność maszyn na kolejnych etapach produkcji,

- informacje o statusie poszczególnych maszyn,

- obłożenie maszyn na potrzeby realizacji zleceń,

- informacje dotyczące stanu urządzeń i zużycia elementów,

- dane na temat czasu wykorzystania maszyny w procesie wytwarzania.

Rys. 2. Moduł Machine Data Control w obszarze funkcjonalności MES systemu zarządzania produkcją TimeLine.

Monitoring maszyn dokonywany przy pomocy obszaru funkcjonalnego MES w systemie TimeLine pozwala ograniczyć do minimum zdarzenia powodujące nieplanowane przestoje. Ułatwia planowanie i przeprowadzanie prac serwisowych, przeglądów i modernizacji, zapobiegając nagłym przestojom wynikającym z eksploatacji urządzeń, jak awarie. Wspomaga również planowanie zasobów maszynowych potrzebnych do realizacji przyjmowanych zleceń. Wiedząc, jakie w danym momencie jest obłożenie maszyn, łatwiej ocenić, czy można uruchomić dodatkowe linie produkcyjne i w jakiej ilości. Stały dostęp do informacji za pośrednictwem obszaru funkcjonalnego MES w systemie TimeLine sprawia, że zasoby maszynowe mogą być optymalnie wykorzystywane, bez ryzyka zakłócenia ciągłości produkcji.

Podsumowanie

Ze względu na zewnętrzne czynniki nie jesteśmy w stanie wyeliminować wszystkich przyczyn nieplanowanych przestojów. Jednak czynniki niezależne od nas występują sporadycznie i często przedsiębiorstwa są przygotowane, aby minimalizować ich skutki. Dlatego też tak ważne jest zapobieganie znacznie częściej występującym nieplanowanym przestojom wynikającym z błędów popełnianych na etapie planowania czy zarządzania produkcją. I tu bardzo duże znaczenie mają właśnie systemy informatyczne, które pozwalają identyfikować i eliminować potencjalne zdarzenia zakłócające procesy wytwarzania – czy to w obszarze zarządzania gospodarką magazynową, czy też koordynowania produkcją.

![]()

OPTeam SA

Tajęcina 113

36-002 Jasionka

tel. 17 867 21 00

tel. 17 859 68 45

kom. 668 345 573

e-mail: opteam@opteam.pl

https://opteam.pl/