Streszczenie

Każde wdrożenie systemu klasy MES jest niepowtarzalne. W tym przypadku system był dostosowany do specyficznych warunków pracy w procesie konfekcjonowania herbaty. Cechą wyróżniającą to wdrożenie od pozostałych był olbrzymi nacisk na kontrolę jakości produkowanych wyrobów, która w branży FMCG jest jednym z krytycznych procesów.

Rozpoznanie potrzeb biznesowych

Jednym z Klientów firmy Raion Software jest przedsiębiorstwo z branży spożywczej zlokalizowane w Wielkopolsce zajmujące się konfekcją herbaty. Proces wytwórczy polega na wykorzystaniu gotowej mieszanki herbaty i zapakowaniu jej w odpowiednie saszetki, następnie kartony, a finalnie palety. Następnie taki towar trafia na półki sklepowe na całym świecie. Przedsiębiorstwo posiada rozbudowany park maszynowy, na który składa się około 60 maszyn produkcyjnych. Maszyny można podzielić na dwie kategorie:

- maszyny produkcyjne, które zajmują się pakowaniem herbaty w saszetki, a potem saszetek w pudełka,

- maszyny końca linii, które zajmują się celofanowaniem kartoników oraz ich układaniem na paletach. Ponadto maszyny wykonują operacje nadruku odpowiedniej etykiety oraz paletyzują produkty.

Dodatkowo park maszynowy uzupełniają urządzenia peryferyjne, takie jak wagi kontrolne, drukarki (tzw. plujki), drukarki etykiet oraz wykrywacze metalu (po jednej dla każdej maszyny). W celu monitoringu parku maszynowego, a także monitoringu najważniejszych wskaźników produkcyjnych Przedsiębiorstwo wykorzystywało niewielkie aplikacje pisane własnymi siłami działu IT oraz rozbudowane i współdzielone arkusze kalkulacyjne. Przedsiębiorstwo monitorowało wskaźnik OEE, w rozumieniu stosunku ilości sztuk wyprodukowanych vs. ilości sztuk zaplanowanych do wyprodukowania. Firma posiadała wdrożony i uruchomiony system klasy ERP – iScala. System ERP nie posiadał kiosków produkcyjnych. Dział IT przygotował odpowiednie wtyczki dla tego systemu, które umożliwiały funkcjonowanie w obszarze produkcji. Ponadto firma posiadała autorską nakładkę na system ERP, która pełniła funkcje systemu klasy APS. Wszystkie raporty produkcyjne były wypełniane ręcznie przez osoby zarządzające produkcją.

Wykorzystanie systemu MES z perspektywy działów

Na pewnym etapie rozwoju Przedsiębiorstwo zdecydowało się na wdrożenie systemu klasy MES, którego celem jest wsparcie całego procesu produkcyjnego oraz wszystkich procesów wspierających produkcję. Oczekiwania biznesowe Klienta można rozpatrywać pod wieloma aspektami. Jedną z perspektyw jest struktura zarządzania, ponieważ każdy z działów chce osiągnąć specyficzne korzyści z wdrożenia systemu MES.

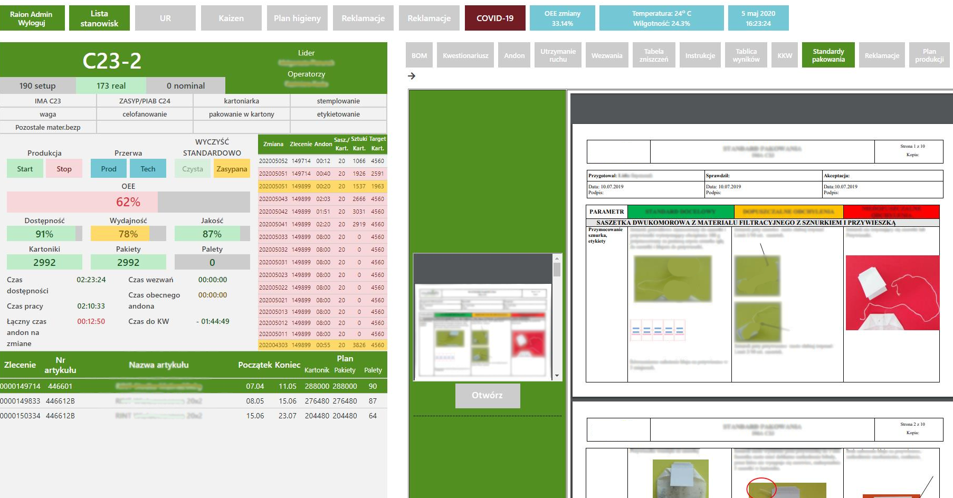

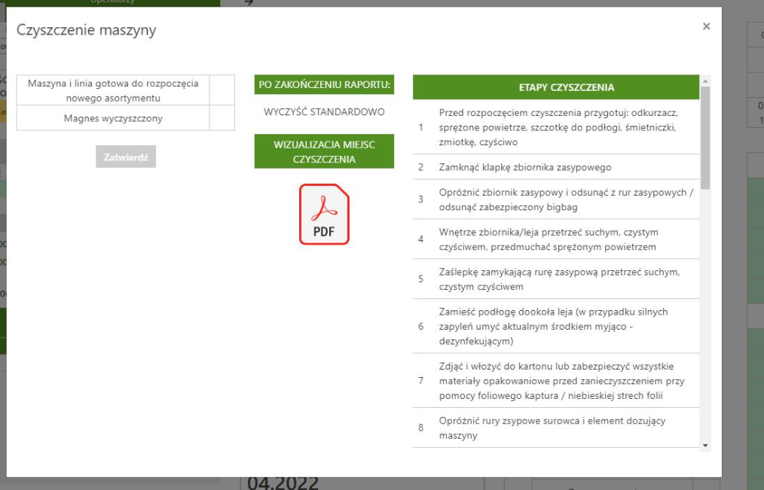

Obszar produkcji chciał pozyskiwać dokładną informację na temat wyprodukowanych ilości, które zostały przeprocesowane przez poszczególne etapy produkcji. Na etapy produkcji składa się proces zasypywania mieszanki herbaty, pakowania jej w teabagi przez maszynę, a następnie drukowanie i ważenie torebek. Krytycznym elementem było czyszczenie maszyny zasypowej, a przez wdrożenie systemu zakładano zwiększenie monitoringu tego procesu oraz pewności, że czynność została wykonana przed uruchomieniem produkcji. Ostatni etapem jest proces celofanowania i pakowania kartonów z opakowaniami na paletach. Klient w systemie MES chciał zarządzać maszynami, które nadawały etykiety, ponieważ nadanie odpowiedniej etykiety zwalniało towaru z produkcji i pozwalało na jego transport do magazynu. W celu usprawnienia pracy operatorów na stanowiskach na dotykowych panelach miał się wyświetlać BOM produktu oraz wszystkie inne komunikaty, które dotyczyły danego zlecenia. Całe raportowanie postępu produkcji odbywało się ręcznie przez kierowników zmianowych, natomiast miało to być zastąpione przez bezpośrednie raportowanie przez operatorów przy wykorzystaniu paneli dotykowych MES. Ponadto bardzo ważnym elementem było wyciąganie informacji z maszyn na temat wszystkich awarii, przezbrojeń oraz wydajności i sygnalizowanie tych zdarzeń poprzez rozbudowany i spersonalizowany system Andon.

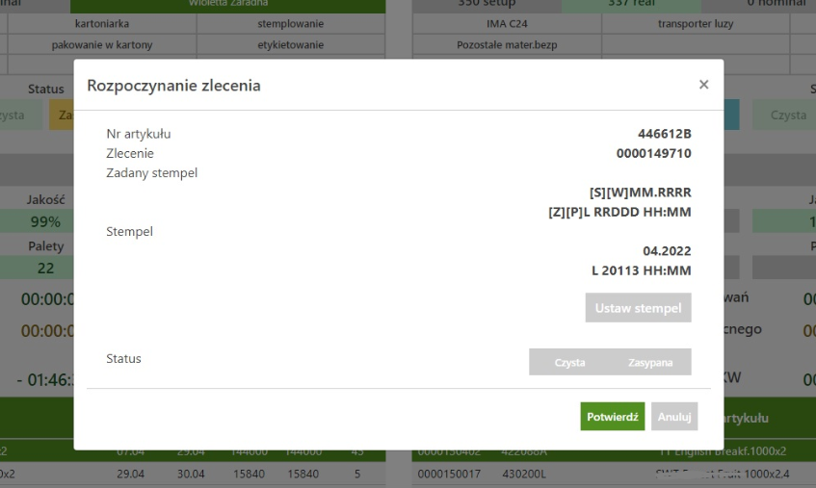

W branży FMCG bardzo ważnym aspektem jest kontrola jakości wytwarzanych produktów. Procedury jakościowe były bardzo mocno rozbudowane i zaawansowane, przez co operatorzy poświęcali dużo czasu na przeprowadzanie drobiazgowych kontroli. Dotychczasowo operatorzy ręcznie wypełniali karty jakościowe, a następnie potwierdzali wyniki kontroli w biurze Kontroli Jakości. Dodatkowo operatorzy zobligowani byli do wypełniania tabeli zniszczeń, które pozwalała na dokładne określenie miejsca powstania i rodzaju odrzutu w procesie produkcyjnym. Wszystkie te procesy miały zostać zautomatyzowane i zcyfryzowane, a papierowe dokumenty miały zostać wyeliminowane. Było to możliwe dzięki integracji z urządzeniami peryferyjnymi, czyli wagami i drukarkami. Wagi przepływowe były zarządzane zdecentralizowanie, przez co operatorzy co zlecenie musieli je odpowiednio tarować i nastawiać. Cały ten proces miał być odzwierciedlony w systemie MES i miał się odbywać automatycznie, przy jak najmniejszym zaangażowaniu operatorów. Informacje na temat ważonych i tarowanych produktów miały się regularnie aktualizować, tak aby utrzymać jak najwyższą jakość produktu. Wszystkie zebrane dane automatycznie miały się uzupełniać w formularzach jakościowych, tak aby skrócić czas wypełniania dokumentów przez operatorów. Operatorzy mieli zostać odciążeni od wizyjnej kontroli jakości stempli, które pochodziły z drukarek. Data ważności produktu miała być generowana na drukarce na podstawie numeru zlecenia zawartego w systemie MES. Jednym z celów wdrożenia systemu MES w obszarze jakości było usprawnienie komunikacji pomiędzy poszczególnymi działami, ale także uproszczenie procedur, eliminacja papierowych dokumentów oraz co najważniejsze wzrost wskaźników jakościowych.

Obszar utrzymania ruchu wykorzystał system MES w celu skuteczniejszej koordynacji prac mechaników i serwisantów. Kluczowe było pozyskiwanie informacji na temat czasu reakcji służb UR na zgłoszenia operatorów oraz dokładnego traceability wykonanych serwisów. Dodatkowo przeprowadzona została integracja z obecnie wykorzystywanym systemem CMMS – ZMT. Każdy z wymienionych działów oraz dział IT miały zostać objęte systemem zgłoszeń (wezwań), w celu usprawnienia komunikacji. Praca każdego z obszarów była wizualizowana i prezentowana w wielu miejscach na zakładzie produkcyjnym.

Przygotowanie do wdrożenia, development i konfiguracja

Cały proces przygotowania wymagań i założeń przed uruchomieniem systemu MES trwał 1,5 roku. W tym czasie odbyło się wiele spotkań projektowych, powstały setki dokumentów i prezentacji odzwierciedlających działanie systemu u Klienta. Każda funkcjonalności została bardzo szczegółowo rozpisana, co ułatwiało proces wdrożenia. Ponadto Klient odbył dwie wizyty referencyjne u innych Klientów Raion Software, w celu potwierdzenia jakości wdrożeń.

Zaangażowane w projekt były obie strony. Po stronie Raion Software do wykonania był projekt systemu, instalacja okablowania sieciowego i zasilającego do wszystkich maszyn, czujników, szaf sterowniczych oraz urządzeń peryferyjnych. Równolegle trwał development systemu oraz testowanie, a końcowym działaniem było uruchomienie systemu na serwerze Klienta, konfiguracja i testowanie produkcyjne. Klient dokładnie rozpisywał działanie każdej funkcjonalności, projektował wizualizacje, przygotował serwer, adresację sieci oraz dostosował system ERP do integracji z systemem MES. Postęp projektu przeglądany był podczas spotkań statusowych o różnej częstotliwości. Podczas spotkań raportowany był progres realizacji projektu, omawiane zmiany oraz dalsze kroki.

Ważnym elementem całego wdrożenia była integracja z zewnętrznymi systemami, które działały w przedsiębiorstwie. Wymagane były spotkania z dostawcami tych systemów oraz działem IT w celu ustalenia jakie informacji mają być pobierane oraz wysyłane, a także jak często i w jaki sposób ma się to odbywać. Przykładowe informacje pobierane z systemu APS: lista pracowników, id i nazwa zlecenia produkcyjnego, informacje o produktach, w tym ich wagach, BOM, technologia i marszruta produkcyjna. Informacje wysyłane do systemu ERP zawierają raport o wykonanej produkcji i pozwalają na zwolnienie towaru z produkcji na magazyn.

Wdrożenie w liczbach

Po stronie Klienta w proces wdrożenia zaangażowane było kilkanaście osób z różnych działów: produkcji, jakości, utrzymania ruchu oraz IT. Po stronie Raion nad projektem pracowało łącznie 7 osób przez okres dwóch lat. Prace na obiekcie trwały od sierpnia 2020 roku, a system funkcjonuje u Klienta od jesieni 2020 roku. Finalnie w systemie podłączonych zostało ponad 50 maszyn, 30 paneli operatorskich, 30 drukarek oraz 40 wag. Do integracji z maszynami zostało wykorzystanych kilkanaście rodzajów komunikacji:

- OPC UA,

- TwinCAT,

- UDP,

- driver do komunikacji z drukarkami EBS,

- driver do komunikacji z drukarkami Hitachi,

- driver do komunikacji z wagami Sartorius,

- driver do komunikacji z wagami Radwag,

- driver do komunikacji z maszynami IMA.

Kluczem do sprawnego wdrożenia systemu u Klienta była sprawna komunikacja, natychmiastowa reakcja na pojawiające się wątpliwości, niewielka odległość pomiędzy firmami, która pozwalała na ekspresowe wykonanie drobnych zadań oraz doświadczenie zebrane w trakcie innych uruchomień. Całościowe koszty wdrożenia systemu oscylowały w granicach 1,5 mln zł. U tego klienta wdrożyliśmy dwa produkty z portfolio produktów Raion Software: system MES oraz QMS, przez co największymi beneficjentami wdrożenia były działy produkcji i jakości.

Funkcjonowanie przedsiębiorstwa po wdrożeniu

Po wdrożeniu systemu zmianie uległo wiele procesów. Radykalnie zmienił się dzień pracy operatora. Wcześniej operator wszystko raportował w papierowych formularzach i musiał oczekiwać na potwierdzenie przełożonych. Obecnie operator loguje się do systemu przy pomocy karty RFID, z listy maszyn wybiera konkretną maszynę. Na panelu operatorskim widzi listę zleceń do wykonania, rozpoczyna zlecenie i cały proces raportowany jest już automatycznie w systemie. Operator może zgłaszać dowolne problemy zaistniałe w trakcie produkcji, a także wypełnia formularze jakościowe, które od razu trafią do działu Kontroli Jakości. Dzięki temu uzyskiwane jest pełne traceability produktu przez proces produkcyjny.

Zmianie uległ również sposób pracy działu Kontroli Jakości. Słowna komunikacja i procedury znalazły odzwierciedlenie w działaniu systemu, ponadto większość dokumentów posiada cyfrowe odpowiedniki. Pracownicy jakości mają przygotowane dedykowane widoki w systemie, które wizualizują najważniejsze wskaźniki. Każdy formularz wypełniony przez operatora trafia od razu do działu jakości, dzięki czemu skrócony jest czas reakcji na występujące nieprawidłowości. Wszystkie informacje na temat wagi opakowania oraz jego tary generuje się automatycznie w systemie MES przez co wzrosła precyzyjność i jakość tych informacji. Oprócz list kontrolnych wypełnianych przez operatorów, również jakość wypełnia cykliczne listy w systemie MES.

W momencie wystąpienia przestoju operator może zdecydować czy wezwany ma być dział UR. Jeśli utrzymanie ruchu nie jest wzywane, to operator musi sklasyfikować swoje działanie na maszynie np. sprzątnie stanowiska, czyszczenie, przezbrojenie. Jeśli operator zgłosi Andon techniczny w systemie MES, to dział UR otrzymuje natychmiastowo informację w systemie CMMS. Mechanik rozpoczynając oraz kończąc serwis loguje się na maszynę, dzięki czemu monitorowany jest czas reakcji służb na zgłoszenie oraz czas naprawy. Każdego zgłoszenie Andona na stanowisku produkcyjnym wyświetlane jest na wizualizacji procesu.

Perspektywy dalszych działań

W niedalekiej perspektywie planowane jest rozszerzenie aplikacji o dodatkowe raporty, nowe ekrany wizualizacyjne oraz rozszerzenie funkcji systemu zgłoszeniowego. Ponadto, funkcjonalności jakościowe są bardzo mocno rozbudowywane, np. o generowanie raportów w formie .pdf, uruchomienie bazy wiedzy o jakości lub dodawane są kolejne pola w formularzach jakościowych. W dłuższej perspektywie jest rozpatrywane uruchomienie:

- modułu służącego do planowania i harmonogramowania produkcją i zastąpienia nakładki na system ERP,

- dedykowanych widoków menadżerskich prezentujących podsumowanie pracy zakładu od ogółu do szczegółu,

- pełnoprawnego systemu jakościowego wykraczającego poza procesy produkcyjne,

- narzędzia PowerBI do kompleksowego analizowania ogromnych ilości danych.

Wdrożenie i uruchomienie systemu MES otwiera ogrom możliwości dalszego rozwoju zarówno firmy jak i oprogramowania. Każda nowa maszyna lub urządzenie peryferyjne, które pojawi się na hali produkcyjnej jest włączane w działanie systemu MES, tak aby informacje zawarte w systemie jak najlepiej odzwierciedlały rzeczywistość.