AutoPartner to firma specjalizująca się w hurtowej sprzedaży i produkcji akcesoriów montażowych do układów wydechowych samochodów osobowych. Klientami firmy są sklepy, hurtownie motoryzacyjne, warsztaty. AutoPartner działa zarówno na rynku krajowym, jak i zagranicą. Firma poszukiwała partnera do realizacji projektu wdrożeniowego w obszarze WMS.

Sposób na rozwój

AutoPartner duży nacisk kładzie na rozwój swojej oferty i możliwość jeszcze lepszego spełniania oczekiwań klientów. W tym celu firma zdecydowała się zmienić lokalizację, aby powiększyć posiadaną powierzchnię magazynową. Kolejnym krokiem, który pozwoli na wzrost efektywności procesów związanych z zarządzaniem gospodarką magazynową oraz logistyką będzie wdrożenie systemu Sente S4.

Konkretne cele biznesowe

Firmie AutoPartner zależało na współpracy z partnerem, który zapewni rozwiązanie informatyczne realnie usprawniające pracę magazynu, uwzględniając specyfikę działalności. Decyzja o realizacji projektu z Sente została podyktowana doświadczeniem w przeprowadzaniu wdrożeń w obszarze zarządzania magazynem wysokiego składowania w podobnych firmach.

Konsultanci Sente są po spotkaniach analitycznych z przedstawicielami firmy AutoPartner, których celem było omówienie procesów zachodzących przedsiębiorstwie. Efektem tych rozmów jest decyzja o rozszerzeniu wdrożenia i realizacji projektu w zakresie obsługi Sprzedaży i Logistyki oraz wspomnianego już obszaru WMS. Przed zespołem wdrożeniowym stoi teraz wyzwanie polegające na zaprojektowaniu i implementacji optymalnego rozwiązania, które będzie uwzględniać specyfikę procesów.

System Sente S4 w obszarze WMS będzie wspierał główne czynności magazynowe związane z przyjęciem towaru, zatowarowaniem marketu, kompletacją oraz zbiórką i wydaniem. Rozwiązanie będzie też posiadało moduł służący do obsługi fulfillmentu paletowego wraz z witryną dla Klientów firmy AutoPartner. Celem biznesowym stawianym przed projektem jest usprawnienie procesów magazynowych i sprzedażowych oraz redukcja liczby błędów. AutoPartner postawił sobie za cel strategiczny istotny rozwój firmy w najbliższych latach, dlatego zaimplementowane rozwiązanie będzie musiało być przygotowane do dalszego rozwoju po uruchomieniu zaplanowanych obszarów.

Zwinne wdrożenie

Prace analityczne w projekcie rozpoczęły się w listopadzie w ubiegłego roku. Wdrożenie będzie realizowane jest w metodyce zwinnej, dzięki czemu pracownicy firmy AutoPartner już za kilka tygodni będą mogli korzystać z pierwszych gotowych elementów systemu. Poszczególne fazy projektu zostały rozłożone w czasie tak, aby wspierały zaplanowane zmiany organizacyjne w przedsiębiorstwie. Zakończenie prac wdrożeniowych planowane jest na pierwszy kwartał 2019 roku.

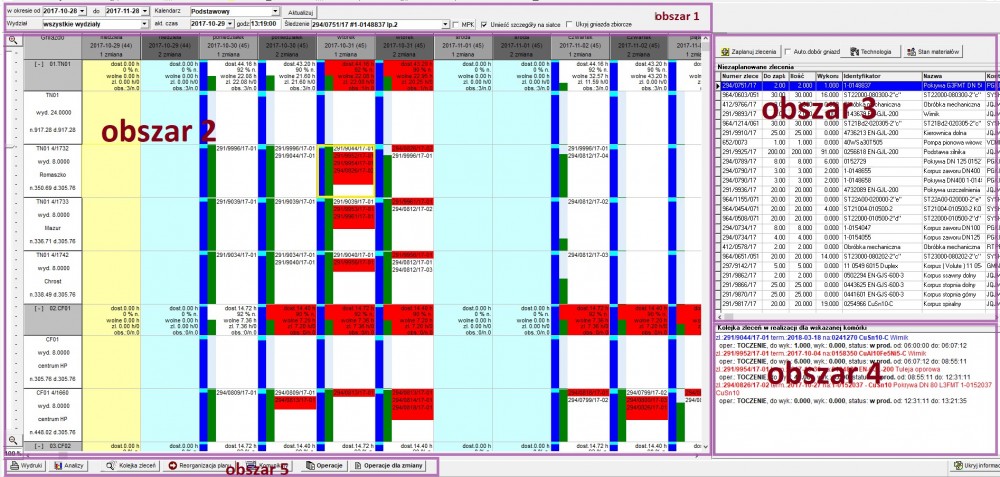

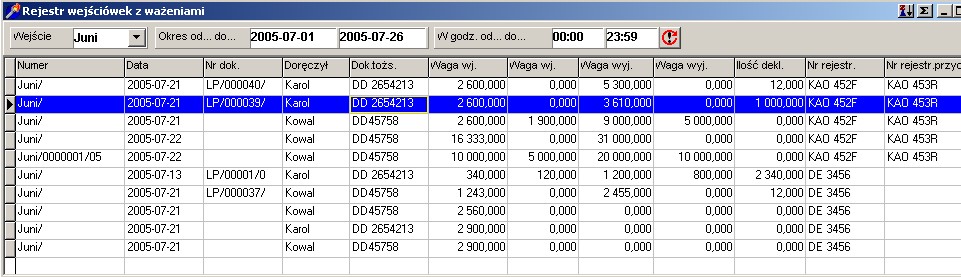

Rys. Okno planowania produkcji – podział na obszary

Rys. Okno planowania produkcji – podział na obszary

Firmy produkcyjne oczekują pracy z nowoczesnymi systemami, w tym stałego monitoringu procesów, wyliczania wskaźników ekonomicznych, a co najważniejsze – dostępu do danych w dowolnym miejscu i czasie. Takie możliwości daje Platforma Proman, autorskie rozwiązanie PROCOM SYSTEM integrujące warstwę sterowania produkcją (systemy SCADA, DCS, urządzenia pomiarowe) z warstwą systemów wspomagających zarządzanie przedsiębiorstwem (systemy klasy ERP).

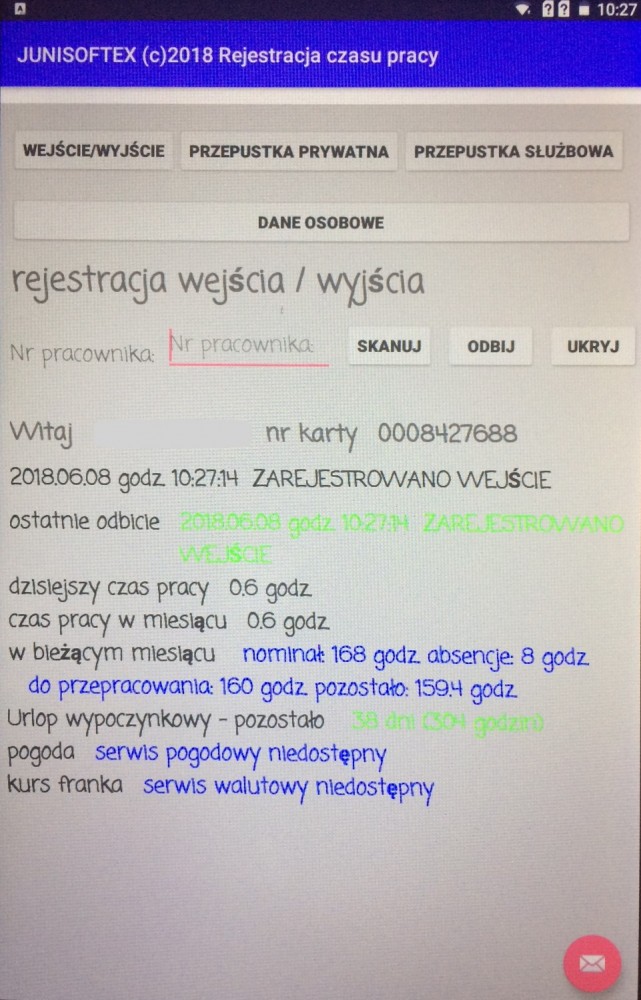

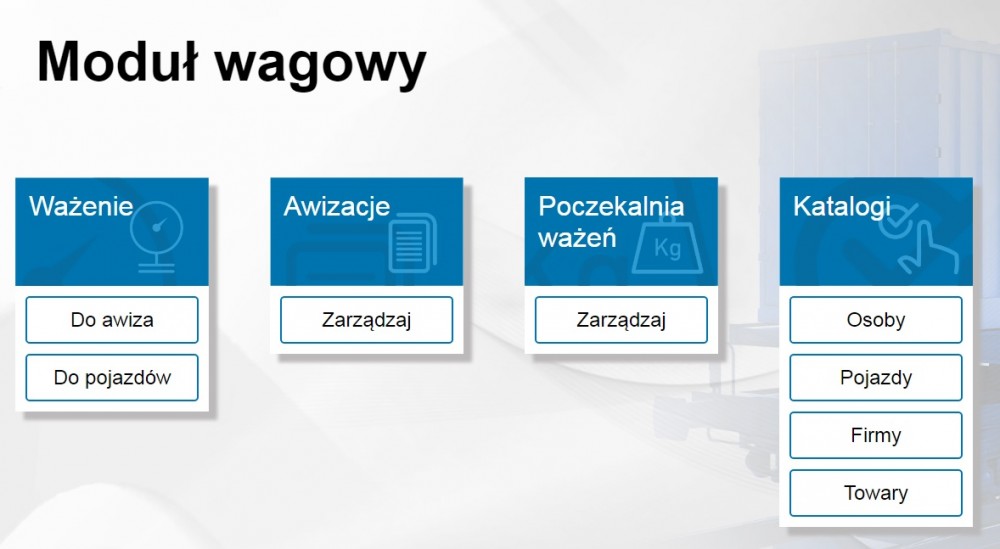

Firmy produkcyjne oczekują pracy z nowoczesnymi systemami, w tym stałego monitoringu procesów, wyliczania wskaźników ekonomicznych, a co najważniejsze – dostępu do danych w dowolnym miejscu i czasie. Takie możliwości daje Platforma Proman, autorskie rozwiązanie PROCOM SYSTEM integrujące warstwę sterowania produkcją (systemy SCADA, DCS, urządzenia pomiarowe) z warstwą systemów wspomagających zarządzanie przedsiębiorstwem (systemy klasy ERP). Za pomocą webowego interfejsu lub aplikacji mobilnej dane udostępniane są użytkownikom on-line w postaci różnego typu raportów, wykresów, schematów i zindywidualizowanych form prezentacji (np. kokpitów menadżerskich). Na Platformie Proman dostępny jest moduł komunikacji z systemem klasy ERP zapewniając tym samym kompleksową integrację procesów biznesowych w przedsiębiorstwie poprzez automatyzację przepływu informacji w zakresie: potwierdzania produkcji, stanów magazynowych, jakości produktów, wagach transportów, zgłoszeń usterek oraz realizacji cyklicznych przeglądów (tzw. inspekcji). Zastosowane podejście przyśpiesza przepływ informacji przez przedsiębiorstwo, tym samym eliminując niepotrzebny obieg wielu dokumentów w formie arkuszy kalkulacyjnych.

Za pomocą webowego interfejsu lub aplikacji mobilnej dane udostępniane są użytkownikom on-line w postaci różnego typu raportów, wykresów, schematów i zindywidualizowanych form prezentacji (np. kokpitów menadżerskich). Na Platformie Proman dostępny jest moduł komunikacji z systemem klasy ERP zapewniając tym samym kompleksową integrację procesów biznesowych w przedsiębiorstwie poprzez automatyzację przepływu informacji w zakresie: potwierdzania produkcji, stanów magazynowych, jakości produktów, wagach transportów, zgłoszeń usterek oraz realizacji cyklicznych przeglądów (tzw. inspekcji). Zastosowane podejście przyśpiesza przepływ informacji przez przedsiębiorstwo, tym samym eliminując niepotrzebny obieg wielu dokumentów w formie arkuszy kalkulacyjnych. Firma PROCOM SYSTEM już od ponad 25 lat dostarcza, w oparciu o Platformę Proman, autorskie aplikacje informatyczne dla branży przemysłowej oraz energe¬tycznej. Z rozwiązań PROCOM SYSTEM korzystają m.in. Grupa CIECH, PGE Górnictwo i Energetyka Konwencjonalna, PCC Rokita, PKN Orlen, Tauron Wytwarzanie, Enea Wytwarzanie, KGHM Polska Miedź, MPWiK Wrocław, Zespół Elektrociepłowni Wrocławskich Kogeneracja i wiele innych podmiotów.

Firma PROCOM SYSTEM już od ponad 25 lat dostarcza, w oparciu o Platformę Proman, autorskie aplikacje informatyczne dla branży przemysłowej oraz energe¬tycznej. Z rozwiązań PROCOM SYSTEM korzystają m.in. Grupa CIECH, PGE Górnictwo i Energetyka Konwencjonalna, PCC Rokita, PKN Orlen, Tauron Wytwarzanie, Enea Wytwarzanie, KGHM Polska Miedź, MPWiK Wrocław, Zespół Elektrociepłowni Wrocławskich Kogeneracja i wiele innych podmiotów.