Firma Jamar powstała w 1994 roku. Jest dynamicznie rozwijającą się spółką, której wyroby znane są w kraju i za granicą. Oferta przedsiębiorstwa obejmuje szeroki asortyment produktów spożywczych. Wśród najważniejszych można wyróżnić: warzywa konserwowe, koncentraty, octy, przyprawy, dodatki obiadowe, sosy, soki, syropy i przetwory owocowe.

„Bardzo ważne było dla nas wsparcie ze strony dostawcy oprogramowania, firmy DSR S.A. Mogę potwierdzić, że taką pomoc otrzymaliśmy na każdym etapie wdrożenia systemu EAM 4FACTORY. Z firmą DSR współpracowaliśmy już przy wdrożeniu systemu QAD. Dzięki temu szybko udało się znaleźć wspólny język.” – mówi Anna Hyra, Lider wdrożenia systemu EAM 4FACTORY w Jamar

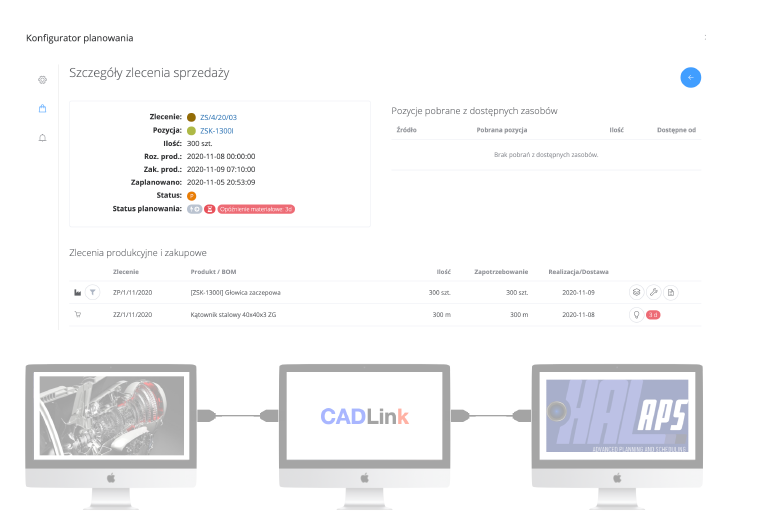

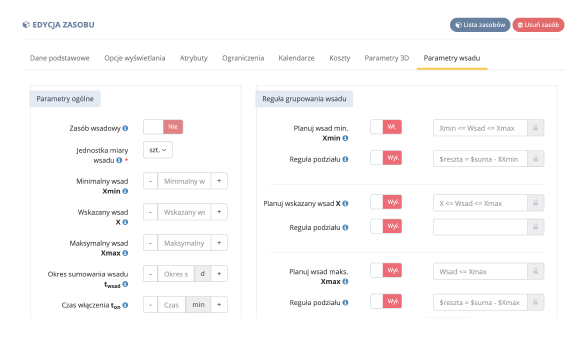

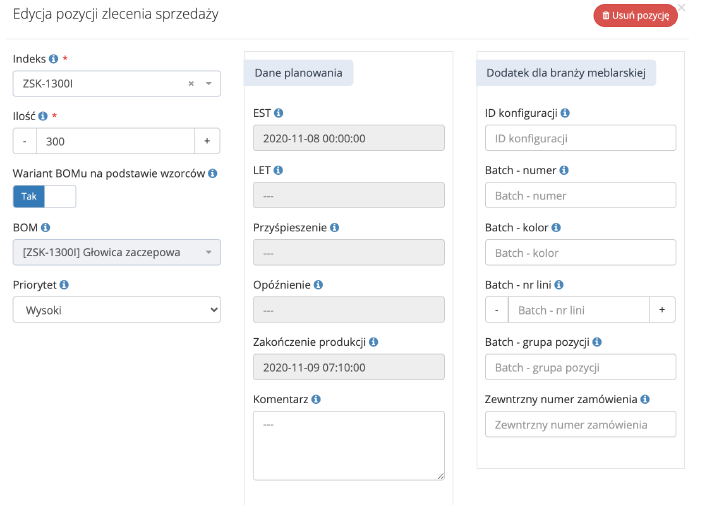

Wdrożenie każdego rozwiązania informatycznego bez dokładnego określenia oczekiwań i celów można porównać do podejmowania mało precyzyjnych postanowień. Zanim firma Jamar podjęła decyzję o implementacji zaawansowanego narzędzia do zarządzania majątkiem firmy klasy EAM 4FACTORY (Enterprise Asset Management), postanowiła w pierwszej fazie wyznaczyć sobie realne cele i opracować szczegółowy harmonogram kolejnych działań wdrożeniowych wraz z dostawcą oprogramowania – firmą DSR S.A. System EAM 4FACTORY z założenia miał gwarantować dostęp do wszystkich informacji na temat obecnego stanu parku maszynowego. Ponadto, oprogramowanie miało umożliwić prosty dostęp do zgłoszeń wszystkich zdarzeń występujących w obszarze całej organizacji firmy Jamar. Dotyczy to zarówno maszyn i urządzeń na halach produkcyjnych, jak i pozostałej infrastruktury zakładu, w skład której wchodzą: pojazdy mechaniczne, obiekty oraz inne wyposażenie.

„Dodatkowo zakładaliśmy, że jako kierownik będę otrzymywał lepszą informację o aktualnej sytuacji na liniach produkcyjnych, co umożliwi mi sprawniejsze rozdzielanie zadań odpowiednim technikom z mojego działu. Chcieliśmy za wszelką cenę poprawić dotychczasowy przepływ informacji, szczególnie między działem produkcji a działem technicznym. Głównym celem było wyeliminowanie zgłoszeń telefonicznych oraz tych ustnie przekazywanych mechanikom przez operatorów na halach produkcyjnych.” – uzupełnia Sylwester Szafer Kierownik ds. technicznych i inwestycji w Jamar.

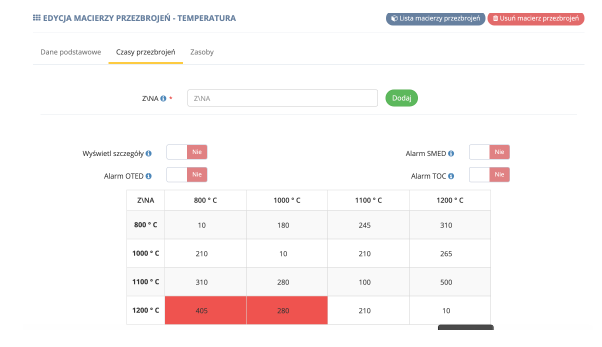

„W przedsiębiorstwie Jamar niezbędne było również wdrożenie rozwiązania, które umożliwiło połączenie wszystkich informacji spływających ze zdarzeń zarejestrowanych na terminalach przez operatorów produkcyjnych oraz mechaników w aplikacji mobilnej w jedną całość. Pozwoliło to na posiadanie przez cały dział techniczny jednolitej bazy danych i interfejsu, który daje możliwość zarządzania bieżącymi i planowanymi zadaniami. To właśnie wersja przeglądarkowa jest trzecim narzędziem systemu EAM 4FACTORY. Jest to najbardziej rozszerzona wersja, wyposażona w poszczególne moduły: zdefiniowaną bazę zasobów, zarejestrowane zgłoszenia, realizowane przez mechaników zlecenia, moduł przeglądowy oraz moduł raportowy. Ostatni z wymienionych pozwala na bieżące weryfikowanie kosztów utrzymania maszyn oraz jakości pracy wykonywanej przez mechaników. Z pełnego dostępu do tych informacji korzysta obecnie w Jamar siedmiu użytkowników z działu utrzymania ruchu. Ostatecznie wśród wielu korzyści jakie udało się wspólnymi siłami uzyskać poza najważniejszą jaką jest zmiana podejścia i organizacji pracy służb utrzymania ruchu w Jamar należy przede wszystkim wymienić uporządkowaną ewidencję maszyn, narzędzi i innych zasobów produkcyjnych liczącą obecnie 2400 pozycji. Baza zdarzeń rejestrowanych w EAM 4FACTORY liczy sobie od początku wdrożenia prawie 25000 zgłoszeń nie tylko w zakresie awarii, ale również przezbrojeń, regulacji, rozruchów, remontów czy też zauważonych anomalii lub sugestii pracowników. Natomiast zleceń prewencyjnych wraz z listami kontrolnymi czynności do wykonania zostało zrealizowanych 20000.” – podsumowuje Marek Lebiocki Senior Consultant w firmie DSR, Product Owner EAM 4FACTORY.

Pozostałe, ale również istotne korzyści z wdrożenia i użytkowania EAM 4FACTORY to:

- pełna identyfikacja prac działu utrzymania ruchu;

- łatwiejsza kontrola i obsługa prac prewencyjnych;

- lepsza wydajność i skuteczność zarządzania zasobami produkcyjnymi;

- zwiększenie produktywności maszyn i urządzeń;

- obniżenie kosztów kapitałowych i operacyjnych;

- możliwość pracy z dowolnego miejsca za pomocą aplikacji mobilnej;

- łatwe planowanie przeglądów i konserwacji;

- wbudowane raporty do analizy danych;

- dostęp do odpowiednich dodatkowych usług;

- eksperckie wsparcie przy wdrożeniu i eksploatacji systemu;

- intuicyjny i prosty w obsłudze interfejs użytkownika;

- cykliczna aktualizacja oprogramowania.

- łatwe i szybkie wdrożenie

Więcej informacji: https://www.dsr.com.pl/klienci/jamar/

Dodatkowych informacji udziela:

Grzegorz Pawłowski

Marketing Manager DSR S.A.

GSM: + 48 734 478 889

email: grzegorz.pawlowski@dsr.com.pl

******************************************

DSR S.A.. od ponad 15 lat jest dostawcą rozwiązań informatycznych i usług doradczych zwiększających efektywność działania przedsiębiorstw z sektora produkcyjnego. Firma łączy głęboką znajomość potrzeb polskich i międzynarodowych przedsiębiorstw z ekspercką wiedzą na temat wykorzystania narzędzi IT, wspierających procesy wytwórcze i dystrybucyjne. Zespół DSR zrealizował kilkaset projektów wdrożenia systemów informatycznych m.in. w branżach: spożywczej, chemicznej i farmaceutycznej, motoryzacyjnej, wyrobów metalowych, elektronicznej i elektrotechnicznej oraz wyrobów konsumenckich. Firma DSR tworzy jedno z największych centrów kompetencyjnych oferujących rozwiązania IT dla przemysłu w Polsce.

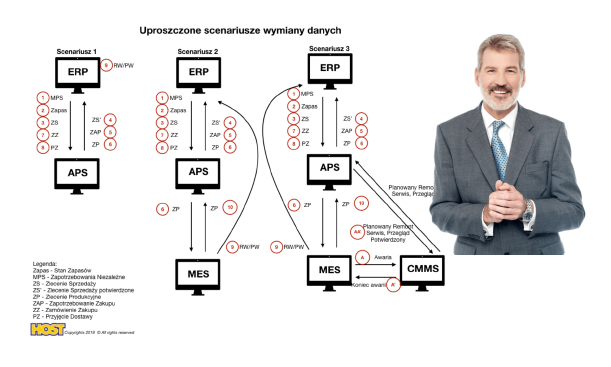

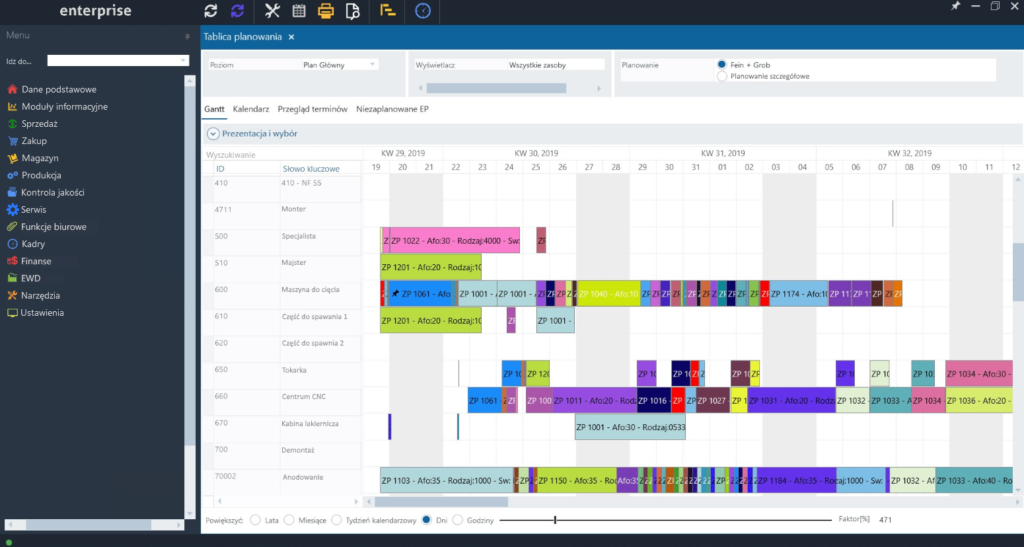

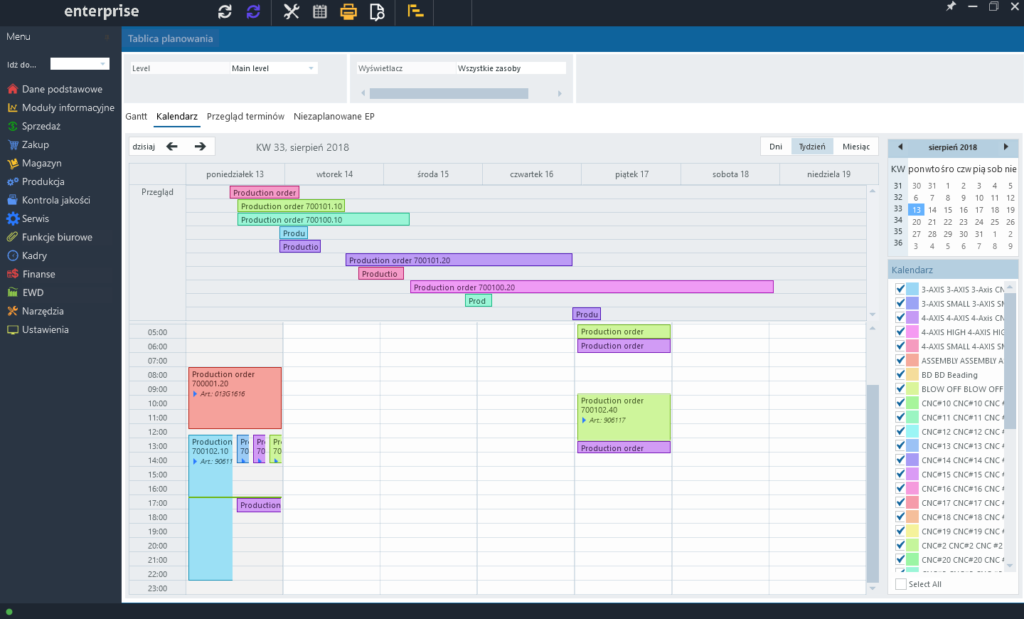

DSR 4FACTORY jest unikalnym pakietem oprogramowania wspierającego zarządzanie produkcją stanowiącym efektywne wsparcie w obniżeniu kosztów produkcyjnych oraz zwiększeniu produktywności. Rozwiązania DSR 4FACTORY umożliwiają szybką analizę dostępności zasobów i lepszą organizację pracy oraz sprawne harmonogramowanie i planowanie produkcji. Pomagają także w efektywny sposób wykorzystać zasoby firmy, między innymi dzięki ocenie rzeczywistego wykorzystania maszyn oraz czasu pracy specjalistów. Ponadto umożliwiają usprawnienie procesów produkcyjnych, dając faktyczny obraz kluczowych wskaźników efektywności produkcji.

Rozwiązania DSR 4FACTORY są niezbędnym elementem cyfrowej transformacji przedsiębiorstw produkcyjnych na drodze do Przemysłu 4.0.