Czym jest idea paperless?

Pierwsza wzmianka o idei paperless pojawiła się już w 1975 roku. Był to slogan wymyślony w jednej z redakcji opisujący biuro przyszłości. Przyszłość stała się teraźniejszością i idea paperless powoli staje się koniecznością dla większości firm. Zamysł paperless polega na wprowadzeniu elektronicznego obiegu dokumentów i znaczącą redukcję (lub całkowite wyeliminowanie) obiegu papierowych dokumentów w firmie. Dzięki temu możliwe jest efektywne zarządzanie zespołami oraz przepływem informacji w firmie. Redukowany jest czas poświęcony na cyfryzację dokumentów oraz ich archiwizację. Takie podejście jest szczególnie ważne w zdalnym trybie pracy, kiedy to wymagany jest dostęp do cyfrowych zasobów przedsiębiorstwa. Dzięki stosowaniu się do zasad paperless ten proces realizowany jest automatycznie. Ponadto pojawia się możliwość śledzenia zmian w dokumentach i utrzymywany jest zawsze dostęp do najnowszej wersji dokumentu. Wdrożenie paperless obejmuje wszystkie działy w firmie, w tym również obszar produkcji. Działem, w którym korzysta się z wielu formularzy i dokumentów jest dział kontroli jakości. Systemami wspierającymi procesy jakościowe w firmie są systemy klasy QMS, które jednocześnie wpisują się w ideę paperless.

Systemy QMS

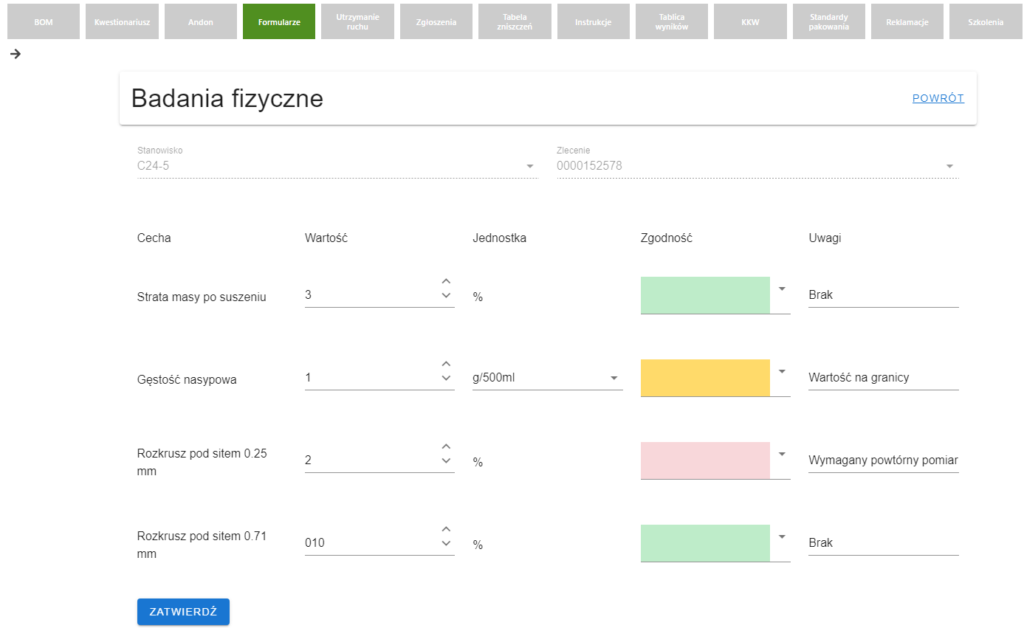

Quality Management System mogą być rozumiane w dwojako. Z jednej strony może to być zestaw skoordynowanych działań mających na celu poprawę jakości w przedsiębiorstwie, np. przez procedury, opisy procesów, warsztaty oraz szkolenia. Z drugiej strony mogą być dedykowane systemy informatyczne wspierające działania jakościowe w przedsiębiorstwie. Z racji tego, że jesteśmy producentem oprogramowania dla przemysłu w poniższym artykule skupimy się na aplikacjach wspierających dział kontroli jakości. Zadaniem postawiony przed systemami klasy QMS jest elektroniczne monitorowanie i dokumentowanie procesów jakościowych. Nadrzędnym celem jest wyłapywanie niezgodności i skrócenie czasu reakcji na ich występowanie w efekcie czego Klienci otrzymują wysokojakościowe wyroby. System monitoruje najważniejsze wskaźniki jakościowe oraz wspiera operatorów na stanowiskach produkcyjnych w wypełnianiu cyklicznych formularzy jakościowych lub tzw. „czerwonych kart”, które stanowią opis nieprawidłowości jakościowej. Następnie dokumenty przekazywane są do weryfikacji przez pracowników działu jakości i na ich podstawie tworzone są raporty, zestawienia i koordynowane są działania optymalizacyjne.

Jak systemy klasy QMS wspierają ideę paperless?

Systemy klasy QMS mają wpływ na wiele istotnych procesów wewnątrz przedsiębiorstwa. Te rozwiązania przyczyniają się również do redukcji ilości czasochłonnych procesów biznesowych, a w szczególności tych które cechują się niską automatyzacją. Tworzenie cyfrowych odpowiedników dla dokumentacji, powoduje łatwiejszą ich archiwizację oraz przetwarzanie. Istnieje wiele możliwości udostępniania zasobów cyfrowych wewnątrz przedsiębiorstwa przez co skraca się czas dostępu do tych dokumentów. Zredukowane jest również ryzyko uszkodzenia lub zgubienia dokumentów, ponieważ w systemie tworzonych może być wiele kopii oraz back up’ów, co w przypadku papierowych dokumentów było praktycznie możliwe. Ponadto skraca się czas dostarczenia dokumentów do odpowiednich osób, co w przypadku kontroli jakości ma kluczowe znaczenie. Dzięki temu pracownicy działu szybciej i skutecznej reagują na wszystkie nieprawidłowości w procesie produkcyjnym i nie muszą czekać z reakcją na przekazanie dokumentów np. w formie dziennych raportów podsumowujących. Systemy QMS poprzez cyfryzację przyczyniają się również do wzrostu dokładności i kompletności informacji zawieranych w dokumentach jakościowych. Integracja z urządzeniami peryferyjnymi takimi jak wagi, drukarki, etykieciarki pozwala na automatyczne wypełnianie niektórych pozycji w dokumentach. Ponadto system może wymagać od użytkownika uzupełnienia wszystkich wymaganych pól, w przeciwnym razie nie pozwoli na zamknięcie i zapisanie dokumentu.

Korzyści z wdrożenia QMS i paperless w dziale kontroli jakości

Wszystkie działania naprawcze i optymalizacyjne muszą opierać się na rzetelnych danych. Dzięki wykorzystaniu systemów klasy QMS pracownicy działu kontroli jakości są odbiorcami pełnych i precyzyjnych informacji pochodzących z obszaru produkcji. Czas poświęcony na obrobienie danych i przygotowanie z nich raportów jest znacząco zredukowany. Usprawniona zostaje komunikacja pomiędzy działami i skracany jest czas reakcji na występujące niepożądane zdarzenia. Dodatkowo następuje odchudzenie procesów jakościowych ze zbędnych czynności, często związanych również z redukcja zużycia papieru. Procesy jednocześnie są automatyzowane, a to wymaga ich formalizacji przez co sposób działania w obszarze kontroli jakości staje bardziej ustrukturyzowany i prostszy w zarządzaniu. Korzyści z wdrożenia idei paperless może mieć też wpływ na wiele innych obszarów działalności firmy. Zredukowane mogą zostać koszty biznesowe związane z prowadzeniem działalności poprzez oszczędność czasu pracy pracowników, redukcję wyprodukowanych odpadów, mniejsze koszty segregacji, zminimalizowanie przestrzeni do przechowywania dokumentów, a także mniejsze zużycie drukarek oraz papieru. Przekłada się to również na tworzenie pozytywnego wizerunku przedsiębiorstwa, które dba o ochronę środowiska.

Oczywiście są procesy i dokumenty, w których ze względów prawnych nie można całkowicie wyeliminować papierowych wersji. Popularne jest podejście hybrydowe, które pozwala na zaspokojenie potrzeb kliku stron. Z jednej strony zredukowana jest liczba dokumentów, a z drugiej zachowana jest pewność i przestrzeganie standardów zgodności oraz zminimalizowane ryzyko wycieku wrażliwych informacji.

Centrum Fizyki Teoretycznej Polskiej Akademii Nauk rozwija współpracę z Comarch i przedłuża umowę na obsługę systemu do elektronicznego zarządzania dokumentacją – Comarch EZD. Kontrakt na rozbudowę oprogramowania został podpisany w listopadzie 2020 roku i będzie obowiązywać przez 12 miesięcy. W ramach umowy narzędzie informatyczne zostanie uruchomione na kolejnych dziesięciu stanowiskach. Do tej pory korzystało z niego 50 użytkowników.

Celem implementacji Elektronicznego Zarządzania Dokumentacją była kompleksowa digitalizacja czynności związanych z obsługą kluczowych procesów realizowanych przez instytucję, co w rezultacie przyczyniło się do zwiększenia ich efektywności.

Cyfryzacja administracji w instytucjach naukowych

Centrum Fizyki Teoretycznej Polskiej Akademii Nauk otrzymało dostęp do systemu Comarch EZD w modelu chmurowym oraz szeroki zestaw narzędzi umożliwiających dostosowanie cyfryzacji dokumentów do indywidulanych potrzeb i zadań organizacji. Dzięki temu, platforma oraz jej funkcjonalności mogą być z sukcesem wykorzystywane przez podobne instytucje o profilu naukowym.

Klient otrzymał kompleksowe wsparcie w trakcie implementacji systemu – od wstępnej konfiguracji oprogramowania, aż po opiekę koordynatora ze strony Comarch, który odpowiadał na wszystkie pytania podczas każdego z etapów wdrożenia. Do konfiguracji procesów został wykorzystany dedykowany edytor, natomiast edytor rejestrów pozwolił na opracowanie zestawień przechowujących dane z realizowanych procesów.

Przy użyciu systemu Comarch EZD pracownicy mają możliwość elektronicznej obsługi kluczowych z punktu widzenia organizacji czynności, a w tym między innymi: składanie podań o zatrudnienie w projekcie badawczym, oświadczenia o realizacji prac badawczych jako komercyjnych, wnioskowanie i rozliczanie delegacji krajowych i zagranicznych, wyjazdów na konferencje naukowe, podanie o zakup niezbędnego sprzętu, czy wnioskowanie o urlop. System gwarantuje również bezpieczeństwo przetwarzanych i przechowywanych danych oraz zgodność z obowiązującymi przepisami prawa.

– Uruchomienie usług opartych o Comarch EZD dla CFT PAN jest o tyle pionierskie, iż w całości zostało zrealizowane dzięki infrastrukturze Comarch Cloud. To jedno z pierwszych tego typu wdrożeń wśród instytucji naukowych. Comarch EZD onCloud oferuje przystępne koszty po stronie Klienta, który nie musi inwestować w utrzymanie drogich zasobów infrastrukturalnych oraz elastyczność w zakresie wykorzystania zaawansowanych narzędzi optymalizujących procesy, takich jak edytor procesów BPMN – mówi Mariusz Cichal, analityk biznesowy w Comarch.

– W grudniu ubiegłego roku rozpoczęliśmy współpracę z Firmą Comarch SA w zakresie wprowadzenia w Centrum Fizyki Teoretycznej PAN elektronicznego obiegu dokumentów. Wprowadzenie takiego rozwiązania pozwoliło nam usprawnić wewnętrzny obieg dokumentów oraz komunikację pomiędzy pracownikami naukowymi a administracją. System oferuje szereg rozwiązań, które mogliśmy dostosować do własnych potrzeb min. przygotowując formularze gotowych dokumentów. Konfiguracja systemu z podpisami kwalifikowanymi Dyrekcji dała nam możliwość szybkiego i bezpiecznego podpisu dokumentów w systemie. Dzięki temu, możemy łatwo przesyłać dokumenty za pośrednictwem ePUAP do innych podmiotów sektora finansów publicznych z jakimi współpracujemy. Z uwagi na fakt, że nie posiadaliśmy zaplecza technicznego tzn. odpowiedniego serwera, zaproponowano nam dogodne rozwiązanie również na tym polu. Dane, które wprowadzamy do systemu przechowywane są na platformie sprzętowo-systemowej Comarch. Współpraca z firma Comarch przebiegała wzorowo, na każdym etapie wdrożenia systemu mogliśmy liczyć na szybką i fachową pomoc specjalistów – mówi Wioleta Gryz, koordynator projektu i pracownik Działu Kadr w CFT PAN.

O Comarch

Comarch został założony w 1993 roku w Krakowie, a od 1999 roku jest notowany na warszawskiej Giełdzie Papierów Wartościowych. Jest jedną z największych firm informatycznych w Europie i prowadzi projekty dla czołowych marek z Polski i świata

w najważniejszych sektorach gospodarki m.in.: telekomunikacji, finansach, bankowości i ubezpieczeniach, handlu i usług, infrastruktury IT, administracji publicznej, przemyśle, ochronie zdrowia oraz w sektorze małych i średnich przedsiębiorstw. Z usług Comarch skorzystało kilkadziesiąt tysięcy światowych marek w ponad 100 krajach na 6 kontynentach m.in.: Allianz, Auchan, BNP Paribas Fortis, BP, Carrefour, Heathrow Airport, Heineken, ING czy LG U+, Orange, Telefónica, T-Mobile, Vodafone.

Firma zajmuje wysokie pozycje w rankingach analityków IT m.in.: Gartnera, Truffle 100, TOP 200 „Computerworld”, IDC, Polskiej Akademii Nauk, EU Industrial R&D Investment Scoreboard. Corocznie Comarch inwestuje środki o wartości ok. 15 proc. przychodów

w projekty innowacyjne. W 2019 roku nakłady na prace R&D wyniosły 230 mln zł. Obecnie zatrudnia ponad 6 500 ekspertów, w ponad 90 biurach w ponad 30 krajach od Australii i Japonii przez Bliski Wschód oraz Europę aż po obie Ameryki.

Marek Wiśniewski

+48 691 464 715

Marek.Wisniewski@comarch.pl

Celem planowania jest zorganizowanie przebiegu produkcji w taki sposób, aby optymalnie wykorzystać możliwości wytwórcze i nie wygenerować dodatkowych kosztów. Wymaga to określenia wielu czynników składających się na proces wytwarzania, co wiąże się z koniecznością pozyskania dużej ilości, bardzo szczegółowych informacji. Dlatego też planowanie produkcji często okazuje się etapem czasochłonnym. Tymczasem można go przyśpieszyć, bez ryzyka popełnienia błędu.

Planowanie produkcji nie sprowadza się wyłącznie do określenia ilości wyrobów do wytworzenia i terminu zakończenia realizacji zlecenia. To znacznie bardziej skomplikowane działanie, które polega na precyzyjnym ustaleniu elementów składowych całego procesu wytwarzania.

Elementy składowe procesu produkcji

Ze względu na ilość potrzebnych danych w planowaniu produkcji bardzo duże znaczenie ma stały dostęp do informacji i płynna komunikacja między działami (np. utrzymania ruchu, zaopatrzenia itd.). Na tym etapie planiści muszą bowiem wziąć pod uwagę szereg detali, takich jak:

- specyfika wyrobu – dokładna charakterystyka z uwzględnieniem ewentualnych podzespołów,

- struktura wyrobu (BOM) – rodzaj i ilość elementów tworzących produkt,

- operacje technologiczne (marszruta) – rodzaj, kolejność i długość trwania prac produkcyjnych,

- zapotrzebowanie materiałowe – przewidywana ilość surowców potrzebnych do wytworzenia wyrobów,

- stany magazynowe – rodzaj i ilość dostępnych surowców, a tych koniecznych do zamówienia,

- dostępność maszyn – stopień obłożenia urządzeń, planowane przestoje konserwacyjne, ewentualne przezbrajania,

- kompetencje pracowników – specjaliści obsługujący urządzenia i zarządzający procesem,

- kalkulacja wstępna – szacowany koszt całkowity wytworzenia wyrobów w ramach zlecenia,

- potencjalny zysk – ocena, czy realizacja zlecenia produkcyjnego będzie opłacalna dla przedsiębiorstwa.

I tu z pomocą przychodzą rozwiązania informatyczne, które ułatwiają zbieranie danych i porządkowanie elementów składowych produkcji w taki sposób, aby cały proces przebiegł sprawnie i bez zakłóceń generujących niepotrzebne koszty. Przykładem takiego rozwiązana jest system zarządzania produkcją TimeLine, który posiada wbudowane mechanizmy wspomagające planistów w organizowaniu przebiegu produkcji.

Integracja CAD z systemem produkcyjnym

Jednym z takich mechanizmów systemu TimeLine jest opcja integracji CAD. Umożliwia ona automatyczny import listy części składowych projektowanego wyrobu, dzięki czemu skraca czas potrzebny na przeniesienie danych z oprogramowania CAD do systemu zarządzania produkcją. Jest to znaczące ułatwienie dla planistów, którzy nie projektują struktury wyrobu, ale odpowiadają za przygotowanie procesu jego wytworzenia.

Opcja integracji CAD wraz funkcjonalnościami PDM zapewnia użytkownikom systemu TimeLine stały dostęp do aktualnych rysunków technicznych, danych konstrukcyjnych, aktualizacji wprowadzanych do projektu, wersji historycznych – ogólnie pełnej dokumentacji projektowej (złożeń, rewizji i statusów danych rysunkowych). Zapisane w systemie informacje mogą być z łatwością przenoszone do zamówienia produkcyjnego, zlecenia produkcyjnego projektu lub wykonywanej kalkulacji. Pozwala to znacząco przyśpieszyć prace związane z określeniem przebiegu i wstępnego kosztu produkcji.

Symulacja procesu wytwarzania wyrobu

Kolejną funkcją usprawniającą planowanie produkcji jest opcja symulacji dostępna w obszarze funkcjonalnym APS systemu TimeLine. Pozwala ona na wirtualne odwzorowanie przebiegu zlecenia w odniesieniu do realizowanego planu, ale bez zakłócania bieżących linii produkcyjnych. System daje możliwość przeprowadzenia symulacji procesu wytwarzania zarówno wyrobu istniejącego, modyfikowanego, jak i całkiem nowego. W pierwszym i drugim przypadku bazuje na dostępnej w systemie technologii i dokumentacji projektowej. W przypadku prototypu konieczne jest zaimportowanie listy elementów składowych produktu z pliku CAD i określenie marszruty produkcyjnej.

Bez względu na wariant wyrobu symulacja zlecenia wykaże:

- ile produktów będzie można wytworzyć w określonym czasie,

- jaki rodzaj surowców i w jakiej ilości będzie potrzebnych do realizacji zlecenia,

- jaki rodzaj maszyn będzie wymagany i czy będą one dostępne w określonym czasie,

- jakie kompetencje pracowników będą wymagane do wykonania prac,

- czy dodatkowe zlecenie nie zakłóci już realizowanych,

- czy możliwe będzie terminowe wykonanie zlecenia,

- czy nowe zlecenie okaże się opłacalne dla przedsiębiorstwa.

Opcja symulacji dostępna w systemie TimeLine w krótkim czasie dostarcza planistom realne dane, na podstawie których mogą z łatwością przygotować wstępną kalkulację na temat kosztów częściowych i całkowitych dla podejmowanego zlecenia. Pozwala to realizować nagłe zlecenia, wykonywane nawet w krótkim czasie, przy wysokiej wydajności maszyn, z małą liczbą przestojów i przy optymalnych kosztach.

Dane z przebiegu procesu produkcji

Kluczowe dla efektywnego planowania są dane pozyskiwane z bieżącego monitorowania procesu produkcji. Dostarcza je obszar funkcjonalny MES dostępny w systemie TimeLine, a integrowany z zasobami maszynowymi za pomocą modułu Machine Data Control. Pozyskuje i przetwarza informacje na temat samych maszyn – ich obłożenia, stopnia eksploatacji, stanu i zużycia elementów, czasu wykorzystania i efektywności na poszczególnych etapach procesu produkcji. Tak szczegółowe dane ułatwiają planowanie zasobów maszynowych na potrzeby realizacji nowego zlecenia. Ale to nie wszystko. Obszar funkcjonalny MES systemu TimeLine rejestruje również przebieg procesu produkcji. W ten sposób zapewnia informacje o rodzaju zlecenia i stopniu jego zaawansowana – ilości wykonanych zadań, czasu trwania poszczególnych operacji, ilości wyprodukowanych wyrobów. Jest to szczególnie pomocne w przypadku produktów powtarzalnych, ponieważ zebrane dane mogą stanowić punkt wyjścia do analogicznie zaplanowanego kolejnego, podobnego zlecenia.

Oprócz danych na temat zasobów maszynowych, planiści potrzebują również informacji o surowcach – ich dostępności na magazynie lub konieczności zamówienia. Pomocny w ocenie zapotrzebowania materiałowego jest obszar funkcjonalny MRP systemu TimeLine, w którym planowanie zaopatrzenia dokonywane jest w oparciu o szczegółowe dane projektowe i aktualne stany magazynowe. Zapewnia stały dostęp do informacji o rodzaju i ilości surowców znajdujących się na magazynach, jak również realizowanych zleceniach.

Podsumowanie

Planowanie coraz częściej odbywa się pod presją czasu ze względu na konieczność szybkiego reagowania na potrzeby rynku. Jednak trudno przyśpieszyć związane z tym prace z powodu dużej ilości danych, jakie muszą być brane pod uwagę przy organizowaniu produkcji. A wszelkie podejmowane w tym kierunku próby mogą doprowadzić do wystąpienia nieprawidłowości w procesie wytwarzania. Dlatego kluczowe jest korzystanie ze specjalizowanych rozwiązań informatycznych, jak system zarządzania produkcją TimeLine, który zapewnia szybki dostęp do danych z różnych obszarów produkcji, pomaga w krótkim czasie prawidłowo zorganizować realizację zlecenia i pozwala utrzymać efektywność wykonywanych operacji. Usprawnia więc ten tak ważny etap w zarządzaniu produkcją, a jednocześnie eliminuje ryzyko popełnienia błędu, który poważnie rzutowałby na opłacalność procesu wytwarzania.

OPTeam SA

Tajęcina 113

36-002 Jasionka

tel. 17 867 21 00

tel. 17 859 68 45

kom. 668 345 573

e-mail: opteam@opteam.pl

https://opteam.pl/