Wczesne wykrycie nieprawidłowości w pracy maszyn to klucz do uniknięcia kosztownych przestojów produkcyjnych. Jednym z najskuteczniejszych sposobów kontroli stanu technicznego urządzeń są obchody zmianowe – regularne trasy inspekcyjne realizowane przez pracowników produkcji lub działu utrzymania ruchu.

Dlaczego warto wdrożyć obchody zmianowe?

W wielu zakładach awarie, które doprowadziły do zatrzymania produkcji, mogły zostać wykryte wcześniej – wystarczyła cykliczna kontrola i reakcja na wczesne symptomy. Problemem bywa brak systemowego podejścia: obchody są prowadzone nieformalnie lub dokumentowane wyłącznie na papierze, co utrudnia analizę i nadzór.

Nowoczesne narzędzia wspierające obchody

Standardową procedurą mającą na celu prowadzenie tego typu działań jest „obchód zmianowy” realizowany najczęściej przez pracowników produkcji w ramach coraz bardziej popularnej strategii Autonomicznego Utrzymania Ruchu (Autonomous Maintenance).

Zdarza się również, że tego typu działania prowadzone są również przez pracowników służb technicznych, co wynika najczęściej ze struktury organizacyjnej i podziału odpowiedzialności. Niezależnie od tego jaki dział jest odpowiedzialny za realizację obchodów, często zakres tych działań nie jest ujęty w żadnym systemie informatycznym i pozostaje jedynie w wersji papierowej.

Co obejmuje nowoczesny system obchodów?

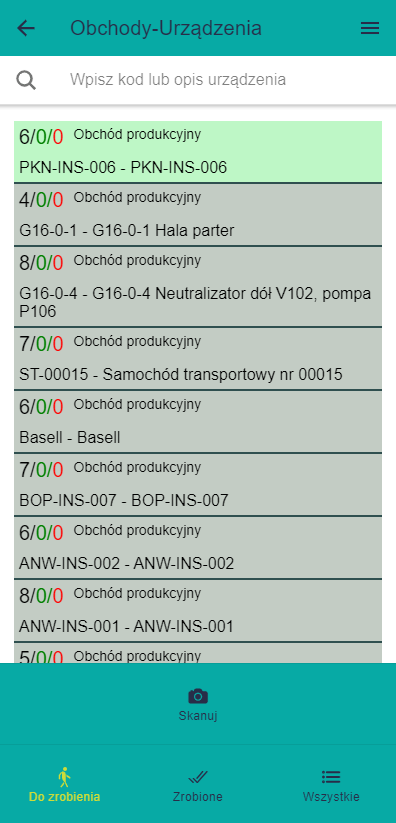

- Ewidencja ścieżek obchodowych wraz z częstotliwością wykonania

- Definicja zakresu kontroli dla poszczególnych urządzeń wchodzących w zakres ścieżki obchodowej

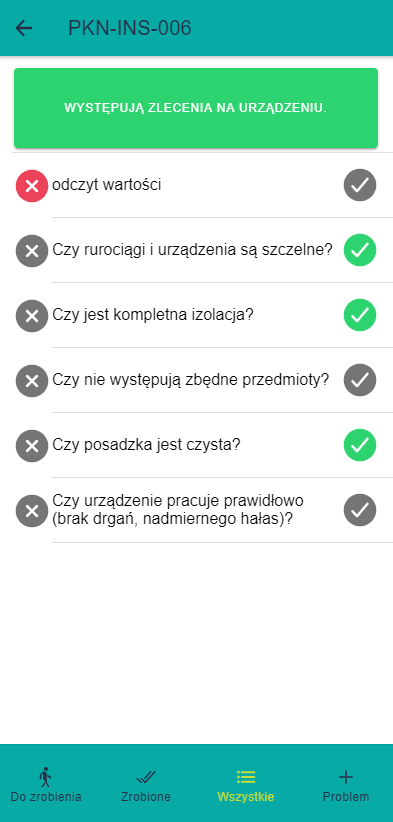

- Określenie zakresu oczekiwanej odpowiedzi od realizującego obchód np. wprowadzenie wartość kontrolowanego parametru, potwierdzenie wykonania „czynności”, itp.

- Urządzenie mobilne typu Tablet lub Smartfon do potwierdzania wykonanych czynności podczas realizacji obchodu

- Oznakowanie trasy obchodowej z wykorzystaniem technologii RFID / NFC, która wymusi obecność pracownika na instalacji i usprawni rejestrację „danych”

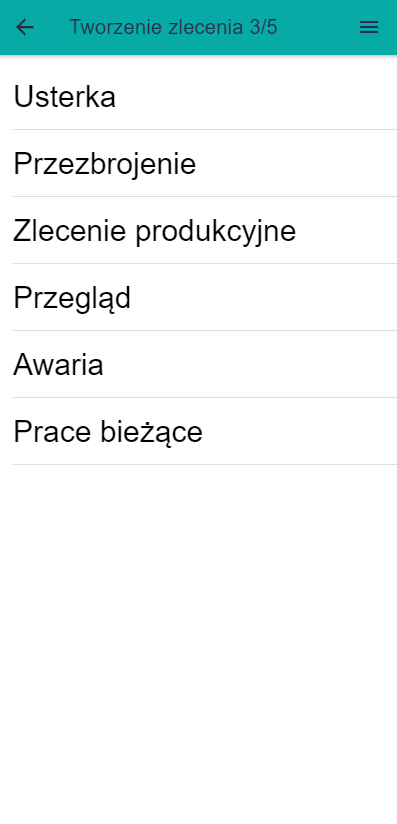

- Mechanizm do szybkiej rejestracji zidentyfikowanych problemów obejmujący klasyfikacją i dokumentacją zdjęciową

- Intuicyjne i proste w obsłudze narzędzie do analizy i nadzoru zrealizowanych obchodów

- Powiadomienia o zidentyfikowanych nieprawidłowościach

Integracja z systemami CMMS / EAM

Tego typu rozwiązanie może działać samodzielnie lub stanowić rozszerzenie istniejącego systemu utrzymania ruchu klasy CMMS / EAM.. To nie tylko poprawa bezpieczeństwa i efektywności, ale także realne wsparcie dla strategii Autonomicznego Utrzymania Ruchu (Autonomous Maintenance).