Zwiększenie mocy produkcyjnych to jeden z najistotniejszych elementów realizowania celów firm produkcyjnych. Jest to możliwe za sprawą właściwej organizacji procesu produkcyjnego, a także efektywnego i zoptymalizowanego zarządzania zmianą. Z niniejszego artykułu dowiesz się, na czym polega zarządzanie zmianą, jak wygląda symulacja zmiany zdolności produkcyjnych oraz jak skutecznie optymalizować procesy produkcyjne.

Zarządzanie produkcją to złożony proces, który wymaga odpowiedniej organizacji. Zdarza się jednak, że w wyniku nieprzewidzianych okoliczności, niezbędne będzie wdrożenie korekty do procesu planowania produkcji. „Zmiany, zmiany, zmiany” – jak rzekł Dudała w legendarnym filmie Barei „Co mi zrobisz jak mnie złapiesz”. Nad nimi trzeba umiejętnie zapanować. Właśnie temu służy zarządzanie zmianą, które umożliwia sprawne przeplanowanie produkcji.

ZARZĄDZANIE ZMIANĄ – KIEDY JEST KONIECZNE?

Procesy produkcyjne charakteryzują się złożonością i zależnością od wielu czynników warunkujących ich przebieg. To wzajemne oddziaływanie na proces, powoduje nieustanną zmienność, nad którą powinniśmy umieć skutecznie zapanować. Można postawić tezę, iż osoba planująca obciążenie zasobów produkcyjnych w sposób ciągły, stara się znaleźć najbardziej korzystny sposób ich wykorzystania. Pod uwagę brane są dostępności, naglące terminy zamówień klientów oraz optymalny poziom kosztów prowadzonej działalności.

Pojęcie zmienności w środowiskach produkcyjnych to bardzo szerokie zagadnienie, pojawiające się w dodatku na każdym etapie realizacji. Już przed rozpoczęciem procesu planowania produkcji i poszczególnych detali, niejednokrotnie pojawia się konieczność ingerencji w ich konstrukcję czy rodzaj użytego materiału. Idąc dalej, w fazie ofertowania, klienci oczekują często modyfikacji wyrobu, co pozwoli dostosować go do ich indywidualnych potrzeb. Następnie, podczas procesu planowania produkcji, może dojść do zmiany terminu realizacji. Taka okoliczność wywoływana jest na przykład przez konkurencyjne zlecenia, wykorzystujące te same zasoby produkcyjne.

Trzeba więc mieć na uwadze, że prozaiczne opóźnienia w dostawach surowców czy pojawiające się zamówienia klientów o bardzo wysokim priorytecie, mogą zaburzyć pierwotną wersję przyjętego planu produkcji. Wówczas niezbędne jest właściwe zarządzanie zmianą, co jest możliwe za sprawą właściwej organizacji procesu produkcyjnego. Kiedy uda się doprowadzić do sytuacji, że zlecenie przejdzie „na wydział”, również może dojść do konieczności nagłego zarządzania zmianą. Może to być spowodowane nieoczekiwanym przestojem maszyny lub absencją pracownika ją obsługującego.

Wymienione powyżej zdarzenia to tylko niektóre z przyczyn wymuszających na planiście tworzenie kolejnych symulacji i wariantów planu produkcyjnego. Bez sprawnego narzędzia w postaci wydajnego systemu ERP, efektywna organizacja procesu produkcyjnego nie byłaby możliwa. Przyjrzyjmy się zatem kilku wybranym funkcjonalnościom systemu proALPHA ERP, które umożliwiają zarządzanie tak dynamicznie zmieniającym się otoczeniem.

ZARZĄDZANIE ZMIANĄ W DANYCH PODSTAWOWYCH

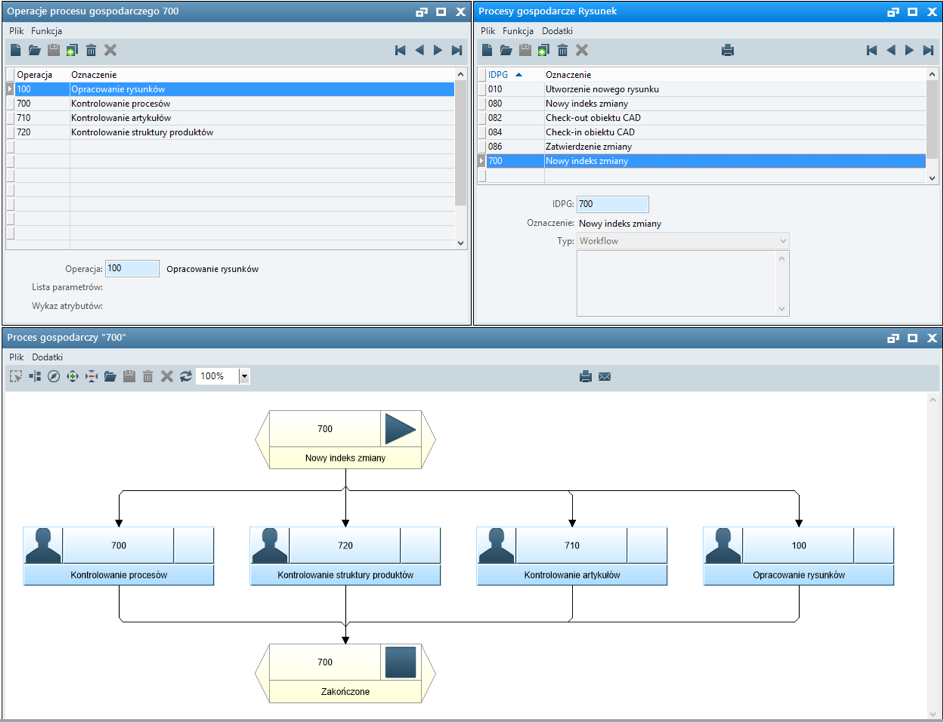

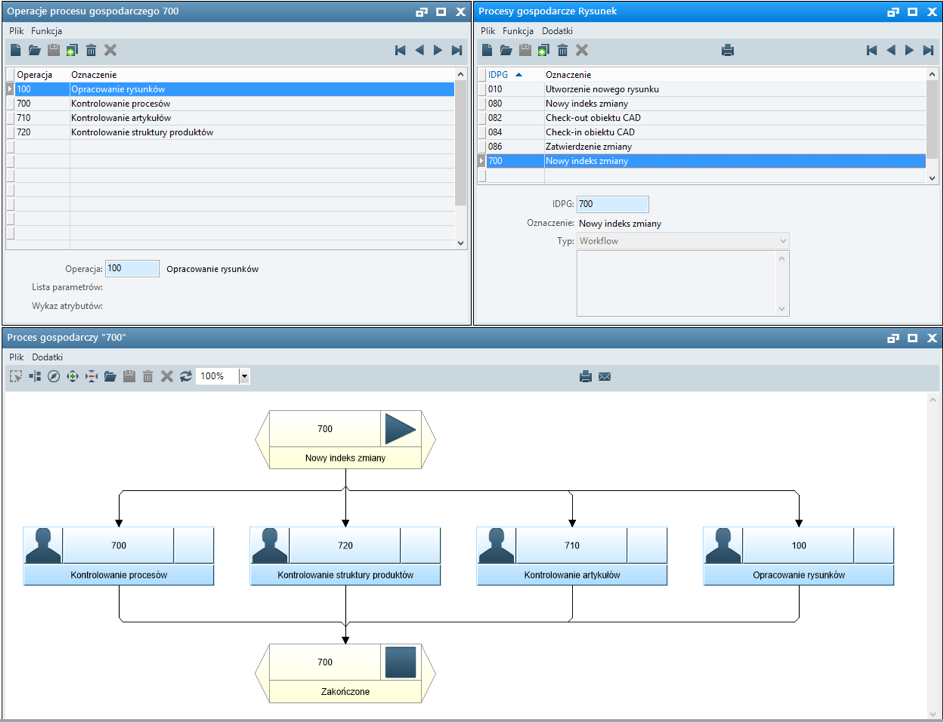

Każdy system ERP będzie tak dobry, jak dobre pod względem jakości i aktualności będą dane w nim zgromadzone. Dzięki funkcjonalności proALPHA Workflow, każda zmiana, jaka zachodzi w obrębie danych podstawowych, będzie wyzwalała proces gospodarczy nią zarządzający. W efekcie system poprzydziela zadania do odpowiedzialnych za daną realizację osób.

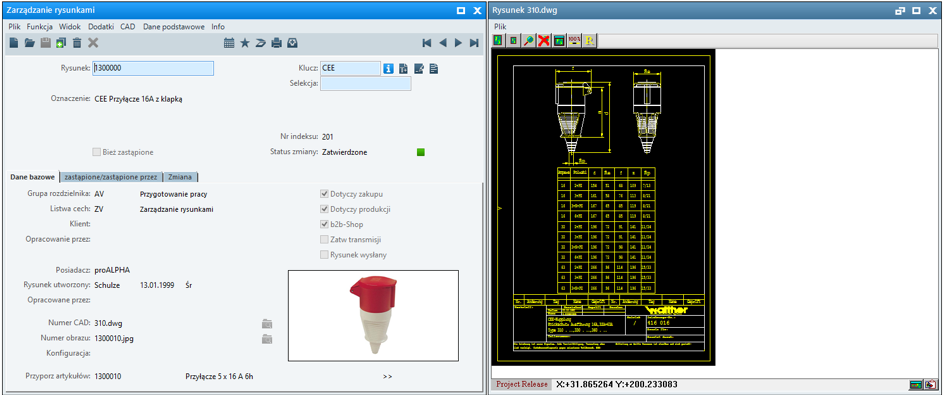

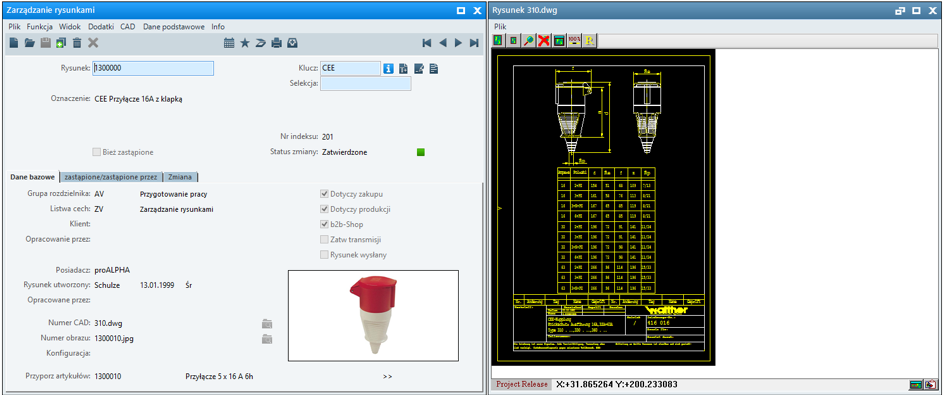

Weźmy za przykład zdarzenie, jakim będzie utworzenie nowej wersji rysunku technicznego CAD, przechowywanego w systemie proALPHA i powiązanego z konkretnym indeksem produkowanego artykułu. Owa zmiana konstrukcyjna, wymaga nie tylko odnotowania faktu jej dokonania, zmiany statusu oraz informacji o osobie inicjującej, ale również podjęcia działań. Te mają na celu sprawdzenie powiązania z indeksem i rysunkiem struktury materiałowej BOM, a także doboru właściwych procesów technologicznych.

Dzięki temu, konstruktorzy będą pracowali na ostatniej aktualnej wersji rysunku. Osoby z działu zakupów będą miały dostępne rzeczywiste struktury BOM, którymi posłużą się generując zapotrzebowania materiałowe. Z kolei planiści będą układali plan produkcyjny w oparciu o właściwie dobrane marszruty. Wszystko zaczyna się więc od skutecznej organizacji procesu produkcyjnego, a także właściwego zarządzania zmianą, gdy zaistnieje ku temu okoliczność.

Zarządzanie zmianą w dokumentacji technicznej

Przykład Workflow dla zmiany w dokumentacji technicznej

SYMULACJA ZMIANY ZDOLNOŚCI PRODUKCYJNYCH

W większości dostępnych na rynku systemów ERP, określenie zdolności produkcyjnych, sprowadza się do powiązania zasobu (najczęściej maszyny) z wybranym kalendarzem określającym jego dostępność. Kalendarze definiują system zmianowy, w jakim działa przedsiębiorstwo i określa godziny pracy.

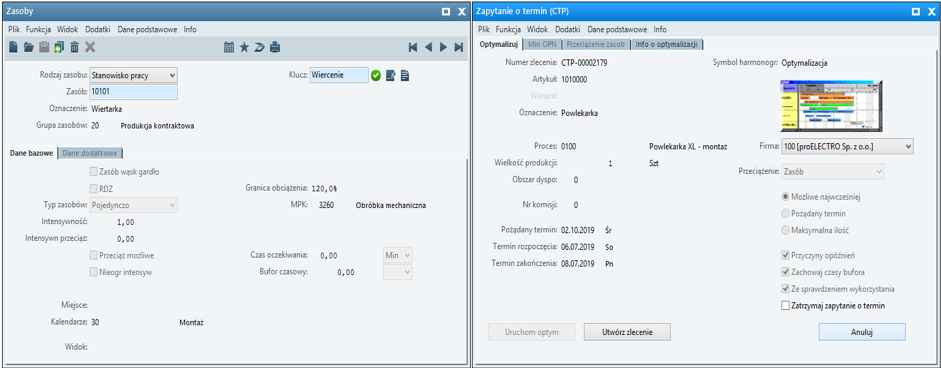

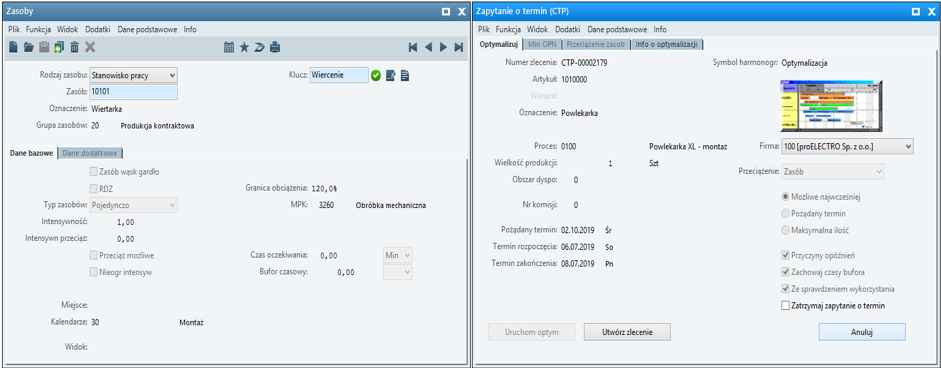

W systemie proALPHA, definicja zasobu produkcyjnego umożliwia określenie dodatkowych zmiennych, takich jak np. dopuszczalnej granicy obciążenia. Przy pomocy tego parametru możemy bowiem ustalić, w jakim wymiarze procentowym zdolność produkcyjna zasobu rzeczywiście jest dostępna dla produkcji. Praktycznym przykładem zastosowania zmiennej granicy obciążenia, jest np. ustalenie zdolności na poziomie 80%, co powoduje utworzenie bufora bezpieczeństwa na zasobie. Z kolei ustawienie granicy na poziomie 120%, daje możliwość symulowania potencjalnie krótszych terminów realizacji zleceń klienta.

Mechanizm CTP „zapytania o termin”, uruchamia proces optymalizacji, który dopuszcza możliwość planowania, z jednoczesnym wykorzystaniem dopuszczalnego poziomu przeciążenia zasobu.

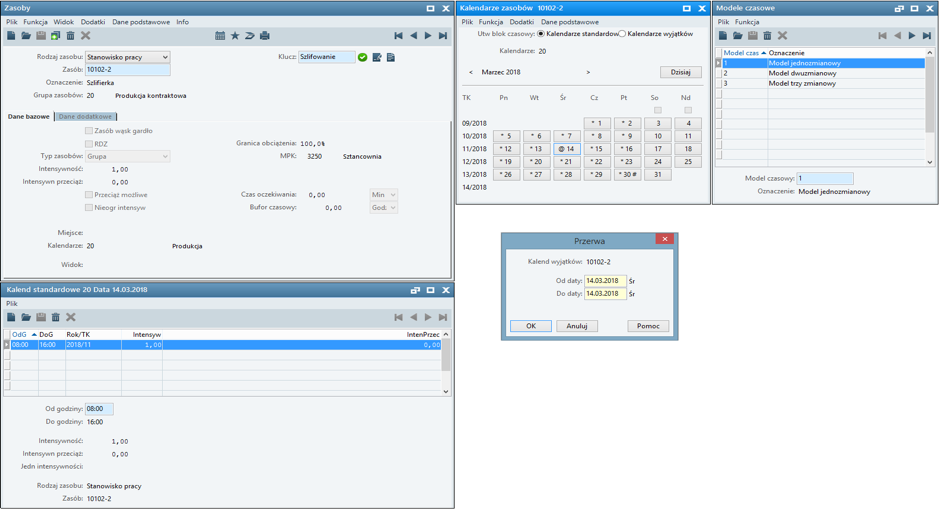

Zapytanie CTP i definicja granicy obciążenia zasobu

AWARIE, PRZESTOJE I ABSENCJA PRACOWNIKÓW – ZMIANY W PLANIE PRODUKCJI

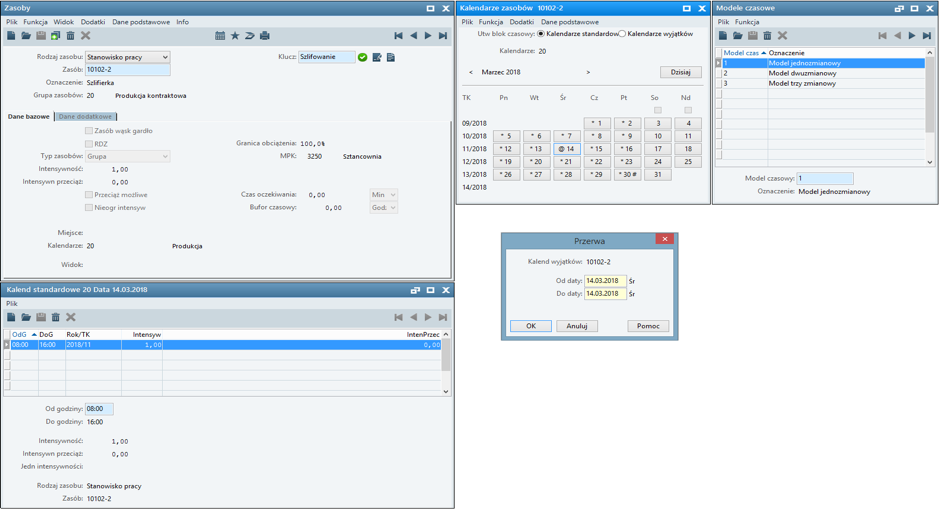

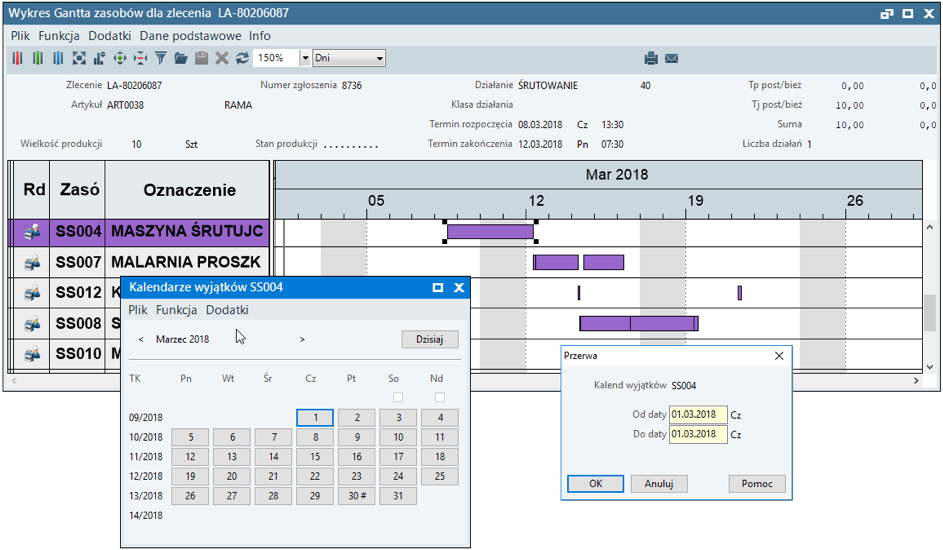

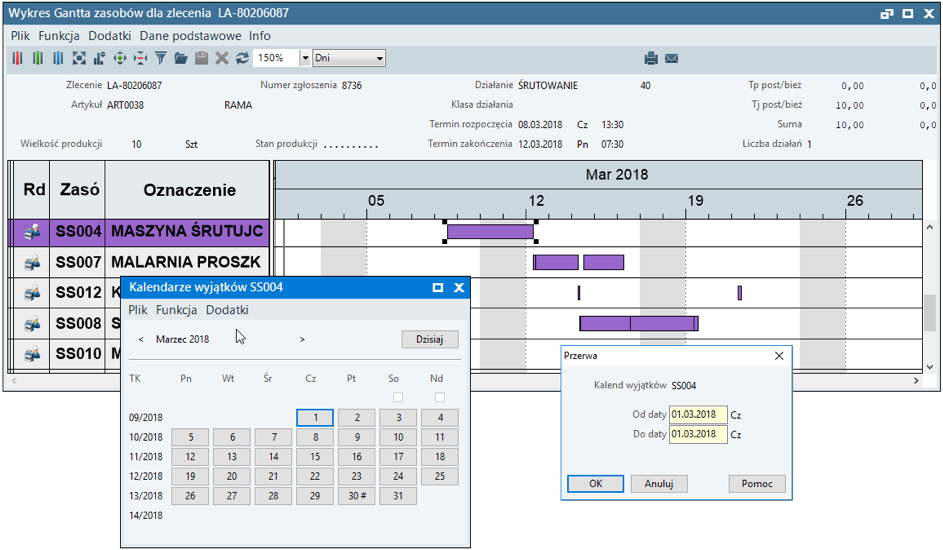

Kolejnym, częstym powodem warunkującym konieczność dokonania zmiany, jest przestój maszyny, spowodowany awarią lub absencją pracownika ją obsługującego. Do sterowania tą informacją, wykorzystujemy kalendarze zdolności produkcyjnych, powiązane z zasobami.

Wprowadzenie danych dotyczących wyjątku, poprzez kalendarz wybranego zasobu, spowoduje przesunięcie terminów realizacji siatki powiązanych z wyrobem półwyrobów oraz innych zleceń konkurencyjnych, do czasu ponownej dostępności zasobu. W kalendarzach wyjątków można zdefiniować również dni robocze w których zdolność produkcyjna jest wyższa niż zazwyczaj.

Definicja kalendarza zasobu i systemu jego pracy

Rejestracja zamiany dostępności zasobu produkcyjnego

OPTYMALIZACJA PROCESÓW PRODUKCYJNYCH

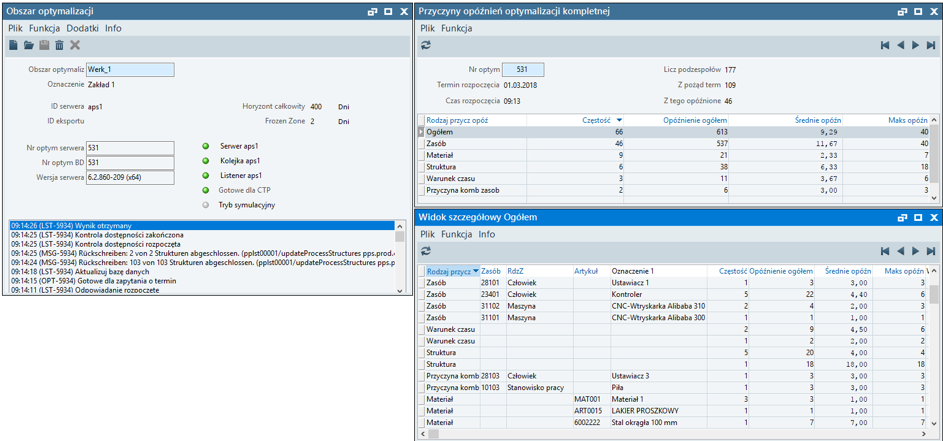

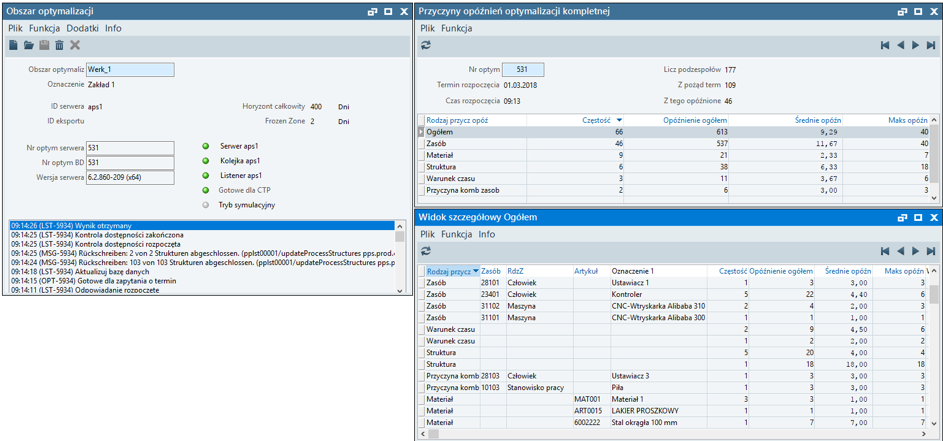

Ważnym elementem procesu planowania programu produkcji, jest definicja tzw. obszaru optymalizacji. W obszarze tym określa się horyzont okresu planistycznego, wskazując tym samym, które dokumenty produkcyjne oraz zapytania o termin są harmonogramowane i planowane, zgodnie z przyjętymi uprzednio celami optymalizacji.

Podstawowym założeniem optymalizacji jest określenie takiego ułożenia zleceń produkcyjnych i zapytań CTP, aby po uwzględnieniu zmieniającej się dostępności materiałów i pozostałych zasobów, dotrzymać pożądanych terminów realizacji zamówień.

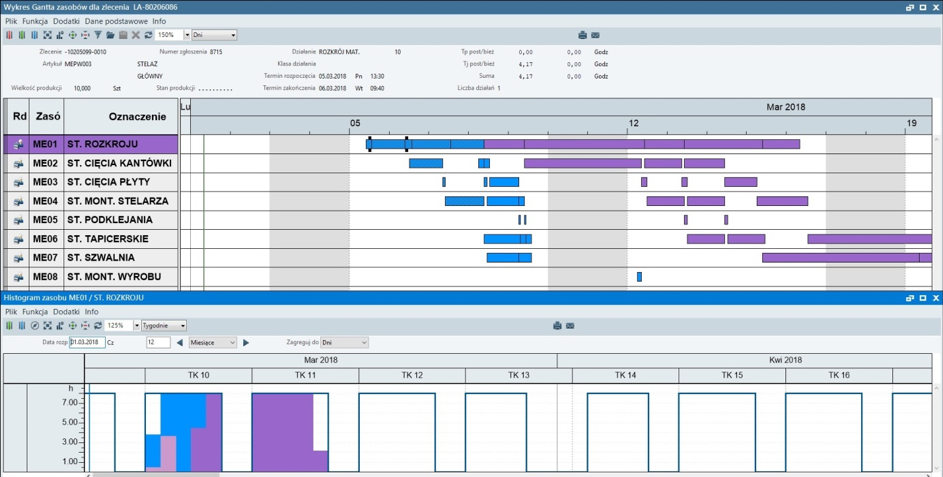

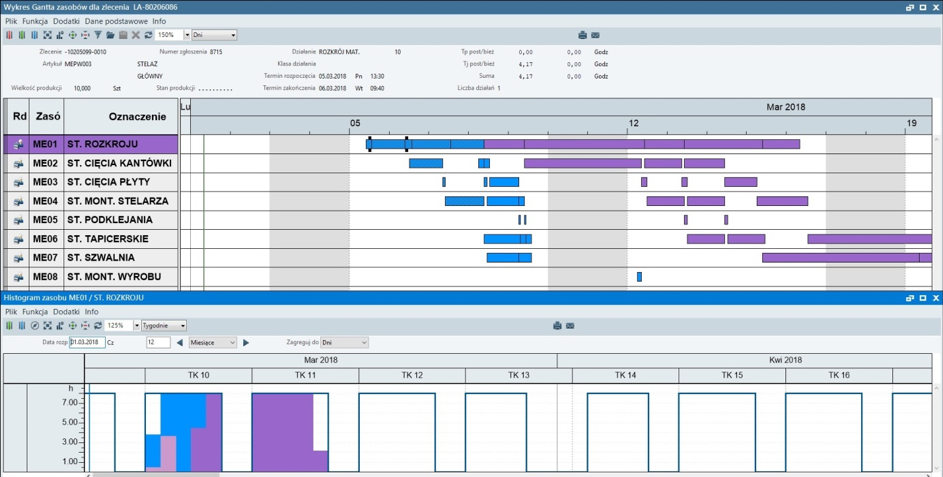

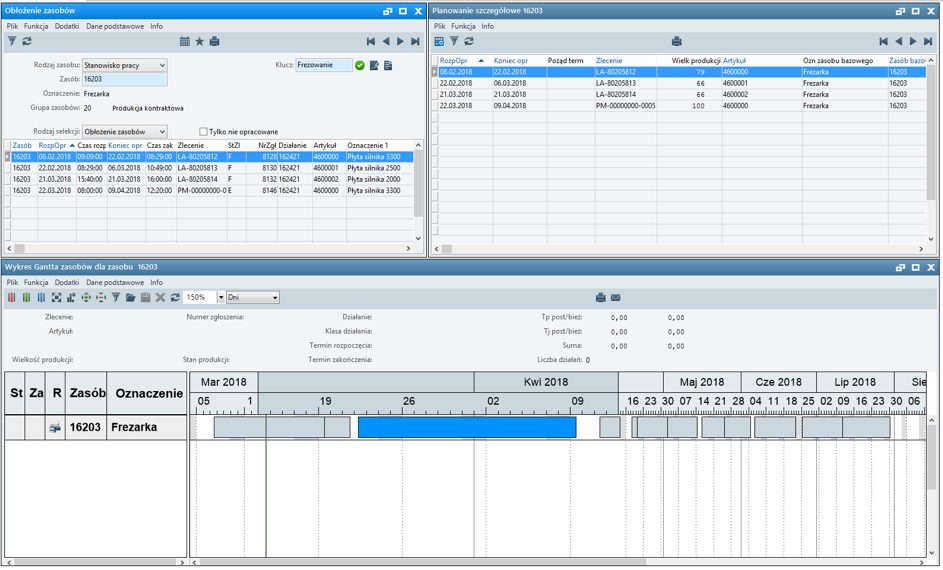

Wykres Gantta – graficzna prezentacja wyniku optymalizacji kompletnej w module APS

Dodatkowo, możliwość zdefiniowania tzw. „strefy zamrożonej”, daje planiście gwarancję, że działania, które się w niej znajdą, nie zostaną przeplanowane podczas kolejnej optymalizacji bez jego świadomej decyzji.

Co więcej, optymalizacja kompletna może uwzględniać również zmianę technologii zlecenia, poprzez edycję struktury BOM lub wymianę procesu technologicznego. Dzięki temu, możliwe jest reagowanie na nieoczekiwane sytuacje, jakie mogą pojawić się w czasie realizacji zleceń produkcyjnych.

Wynik optymalizacji kompletnej z przyczynami opóźnień

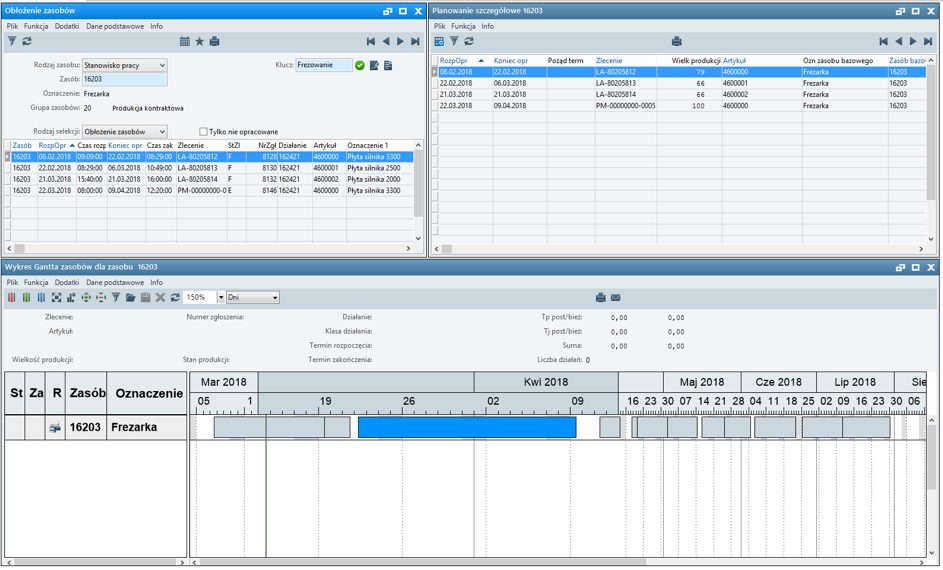

Planowanie szczegółowe – widok obłożenia wybranego zasobu

https://erp-dla-produkcji.pl