Niska skuteczność raportowania ręcznego

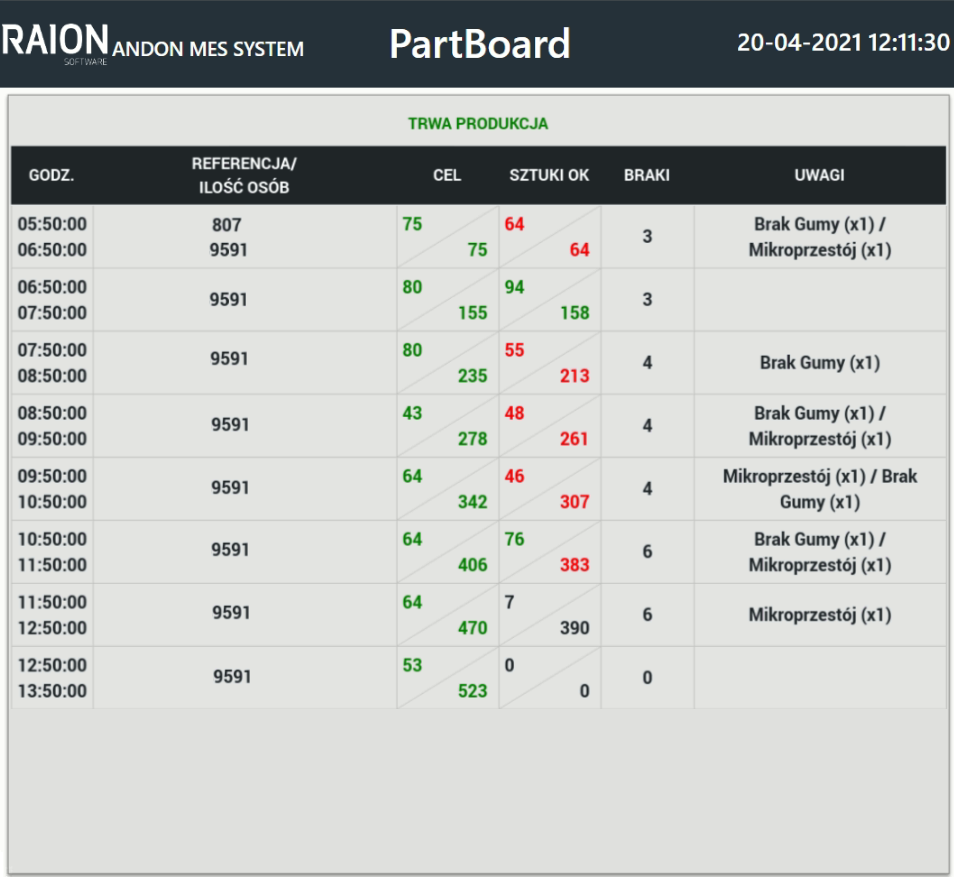

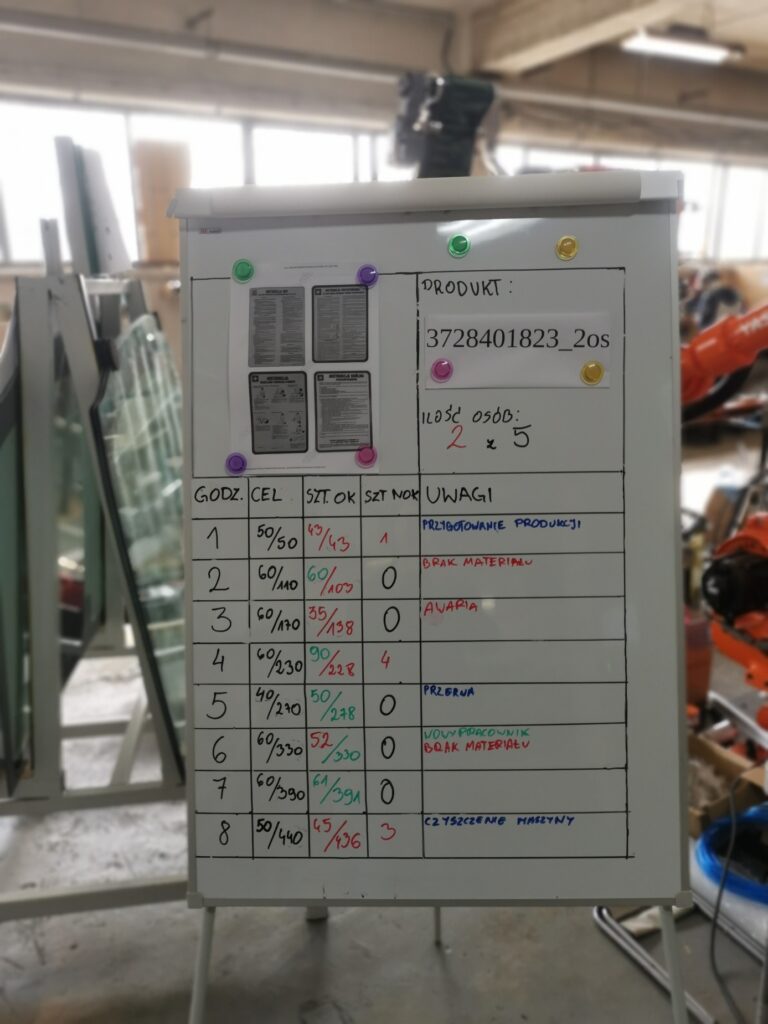

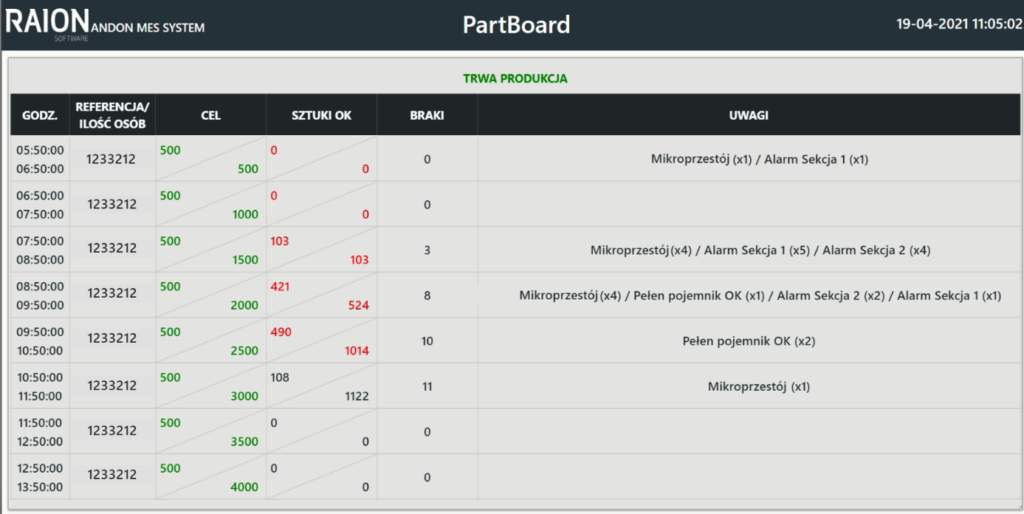

Niejednokrotnie spotykamy się u naszych Klientów z niemożnością szybkiej weryfikacji postępu procesu produkcyjnego. Przedsiębiorstwa opierają gromadzenie informacji na podstawie raportów wypełnianych przez pracowników produkcyjnych. Raporty mogą przybierać różną formę np. tablic lub kart odpowiednio rozlokowanych na halach produkcyjnych. Za pośrednictwem tych mediów dokonywana jest weryfikacja postępu produkcji oraz monitorowane są najważniejsze parametry: dostępność, wydajność i jakość. Ręczne sposoby raportowania produkcji posiadają szereg wad. Wymuszają oderwanie operatorów od najważniejszych czynności realizowanych w procesie – obsługi maszyn, montażu lub produkcji. Następnie wymagają sprawdzenia, przepisania i przetworzenia przez inżyniera, który na podstawie tych informacji podejmuje decyzję o zmianach w procesach. Zdarza się, że informacje przekazywane przez operatorów są niekompletne lub różnią się od rzeczywistych pomiarów. Ponadto nie jest to system, który ułatwia bieżący podgląd na proces produkcyjny, ponieważ informacje oczekują zawsze na przekazanie.

Ręczne sposoby weryfikacji produkcji mogą być zastąpione przez rozwiązania IT. Przykładem systemu, który generuje wartość dodaną dla Klientów w obszarze weryfikacji produkcji jest system Basic MES. Aplikacja ułatwia gromadzenie i dostęp do informacji w czasie rzeczywistym poprzez udostepnienie jednego centralnego rozwiązania zastępującego rozproszone tablice i karty.

Raion Basic MES jako wsparcie w monitoringu produkcji

Na przykładzie naszego Klienta, u którego wdrożyliśmy oferowane przez Raion Software rozwiązanie chcielibyśmy zaprezentować możliwości systemu. Nadrzędnym celem wdrożenia było wyeliminowanie tablic uzupełnianych za pomocą pisaków, co w efekcie miało przełożyć się na usprawnienie weryfikacji i działania procesu produkcyjnego. Na tablicach notowany było godzinowy postęp procesu produkcyjnego i konfrontowany z założonymi normami produkcyjnymi. Oprócz tego Klient chciał uzyskać możliwość monitoringu kluczowych parametrów maszyn i urządzeń pracujących w obszarze produkcji. W założeniach projektu aplikacja miała umożliwiać za pomocą panelu mobilnego lub ekranu operatora uzupełnianie informacji o wyprodukowanych sztukach w danej godzinie produkcyjnej. Zapisywana była informacja o wykonanym zleceniu w ramach gniazda, grupy stanowisk oraz obszaru na danej zmianie produkcyjnej. System może być zasilany dwoma źródłami informacji:

- Ręcznie na podstawie deklaracji operatora o wykonanej ilości sztuk.

- Automatycznie na podstawie podbieranych sygnałów elektrycznych z maszyn produkcyjnych.

Początkowo dokonana została prosta integracja z czujnikami w które wyposażona była maszyna. Następnie w trakcie projektu rozrosła się do stanu, w którym informacja na temat wyprodukowanych sztuk i pozostałych parametrów technologicznych była zaciągana bezpośrednio ze sterownika maszyny.

Wykorzystano komunikację przez przemysłowe protokoły komunikacyjne takie jak:

- OPC UA

- MODBUS TCP

- Siemens S7

Zasilanie informacjami bezpośrednio ze sterownika PLC dało dużo możliwości pod względem wykorzystania aplikacji i prezentowania danych w formie wykresów, raportów jak również tworzeniu zależności, które determinują informacje zaczytane w systemie. Opisaniu tych możliwości poświęcimy osobny business case, który udostępnimy Państwu w niedalekiej przyszłości.

Korzyści z wdrożenia, czyli aktualność, pewność, ciągłość informacji

Rozbudowanie możliwości systemu o automatyczne śledzenie procesu produkcyjnego odciążyło operatorów obsługujących maszynę z cyklicznego raportowania informacji na temat postępu procesu produkcyjnego, ponieważ informacja była bezpośrednio uzyskiwana z sygnałów zgromadzonych za pomocą opomiarowania zastosowanego na maszynie. Dodatkowo takie podejście do uruchomienia otworzyło szereg dodatkowych korzyści. Jedną z nich był monitoring mikroprzestojów, jak i przestojów występujących na stanowisku. Mierzenie ręczne mikroprzestojów jest praktycznie niemożliwe, natomiast straty wygenerowane w sumie przez mikroprzestoje mogą mieć ogromy wpływ na efektywność produkcji. System zbiera informacje o wszystkich przestojach i mikroprzestojach. Klient ma możliwość zdefiniowania, które zatrzymanie ma zostać sklasyfikowane jako mikroprzestój, a które wynika z charaktery pracy maszyny lub procesu produkcyjnego. W aplikacji Basic MES w jasny i czytelny dla użytkownika sposób istnieje możliwość podglądu tryby pracy maszyny (praca ciągła lub praca w pickach), co w efekcie przekłada się na pozyskanie precyzyjnej informacji na temat dostępności parku maszynowego i zwiększenie płynności przepływu materiałów przez stanowiska. Wartością dodaną jest również lepsze dysponowanie materiałami potrzebnymi do produkcji oraz pracownikami, ponieważ ich ilość jest dostosowana do aktualnej pracy maszyny. Jest to szczególnie ważny element w czasach, gdy trudno pozyskać wykwalifikowanych pracowników.

System archiwizuje wszystkie informacje o procesie produkcyjnym i umożliwia szybki dostęp do zdarzeń, które miały miejsce w przeszłości. Na podstawie pewnych informacji pochodzących z maszyn, a nie jak dotychczas deklaracji operatorów, inżynierowie odpowiedzialni za wdrażanie zmian w obszarze produkcji mogą podejmować trafne decyzje i optymalizować procesy. Proces komunikacji w obszarze produkcji został usprawniony, a przepływ informacji uzyskał dodatkowe korzyści takie jak możliwość bieżącego podglądu, czy redukcja procedur wewnętrznych. Ponadto, dzięki systemowemu podejściu do weryfikacji produkcji Klient uwolnił czas, który był przeznaczony na cykliczną weryfikację postępu produkcyjnego.