IFS znalazł się w kategorii Liderzy dzięki oferowanej zaawansowanej funkcjonalności EAM obejmującej cały cykl życia projektu i majątku przedsiębiorstwa

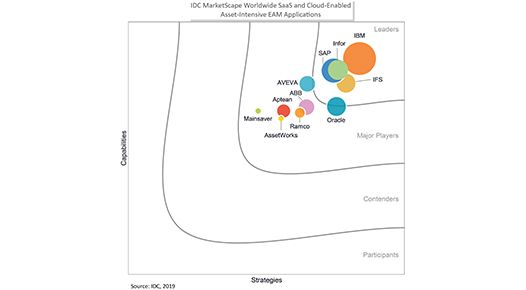

IFS, globalny dostawca oprogramowania dla przedsiębiorstw, informuje, że dzięki oferowanym rozbudowanym możliwościom w zakresie zarządzania majątkiem przedsiębiorstwa (Enterprise Asset Management, EAM) został uznany za lidera w raporcie IDC MarketScape: Worldwide SaaS and Cloud-Enabled Asset-Intensive EAM Applications 2019 Vendor Assessment*.

Od momentu rozpoczęcia działalności w zakresie rozwiązań EAM ponad 35 lat temu, IFS stworzył rozbudowaną ofertę rozwiązań dla wielu gałęzi przemysłu, w tym sektora lotnictwa i obrony, energetyki, przedsiębiorstw użyteczności publicznej, sektora ropy i gazu oraz przemysłu wydobywczego.

Po dokonaniu szczegółowej oceny strategii i możliwości IFS, IDC MarketScape w swoim raporcie umieścił firmę w Kategorii Liderów wśród firm oferujących rozwiązania EAM w modelu Saaś i w chmurze dla branż kapitałochłonnych. W badaniu zwrócono uwagę na następujące atuty oferty technologicznej IFS:

- Cykl życia projektu i aktywów: Oprogramowanie EAM oferowane przez IFS obejmuje rozbudowaną funkcjonalność w obszarze zarządzania cyklem życia aktywów, z zaawansowaną funkcją dynamicznego harmonogramowania i mechanizmem optymalizacji, a także rozwiązaniem mobilnym.

- Pełna funkcjonalność przedsiębiorstwa: IFS zapewnia pełną ofertę dla przedsiębiorstwa w zakresie zarządzania aktywami, w tym zintegrowane rozwiązania i funkcje dla obszaru finansów, łańcucha dostaw, HR, produkcji, projektów, jakości, HSE oraz zarządzania usługami serwisowymi.

- Dogłębna wiedza z zakresu branży lotniczej: Rozwiązanie IFS Maintenix Fleet Planner pomaga planistom efektywniej generować długoterminowe plany działań w zakresie zaawansowanej obsługi technicznej, umożliwiając im wybranie najlepszego planu w celu zmaksymalizowania dostępności floty lotniczej, w tym możliwości przeprowadzenia analizy „what-if” i porównywania planów.

„Jesteśmy niezmiernie dumni z uzyskania tytułu lidera w tym raporcie, co uważam za dowód naszych niestrudzonych wysiłków, aby stale podwyższać standardy” – powiedział Christian Pedersen, Chief Product Officer w korporacji IFS. „Branże kapitałochłonne, które obsługujemy, należą do najściślej kontrolowanych branż na świecie, o najsilniejszych regulacjach, co oznacza, że cyfrowa transformacja i przełomowe technologie muszą być wdrażane z zachowaniem ostrożności, zawsze w oparciu o informacje zwrotne otrzymane od klienta i dogłębną znajomość branży. Wyróżnienie otrzymane od IDC MarketScape dodaje nam energii w pracy nad rozwojem rozwiązań, które będą odgrywać wiodącą rolę w dziedzinie zarządzania aktywami w przyszłości”.

Raport IDC MarketScape dostępny jest pod adresem: https://info.ifsworld.com/2019-IDC-MarketScape-EAM.html.

*IDC MarketScape: Worldwide SaaS and Cloud-Enabled Asset-Intensive EAM Applications 2019 Vendor Assessment, IDC #US44891419, marzec 2019 r.

Anna Machol, PR for IFS in Poland. Phone: +48 512 134 493, anna.machol@ifsworld.com

O IDC MarketScape: Model oceny dostawcy stosowany przez IDC MarketScape został opracowany w celu zapewnienia przeglądu zdolności konkurencyjnej dostawców ICT (technologii informacyjno-komunikacyjnych) na danym rynku. Metodologia badawcza wykorzystuje rygorystyczną metodologię oceny w oparciu o jakościowe i ilościowe kryteria, których wynikiem jest graficzne przedstawienie pozycji każdego z dostawców w obrębie danego rynku. IDC MarketScape zapewnia przejrzyste reguły, które umożliwiają miarodajne porównanie ofert produktów i usług, możliwości i strategii, bieżących i przyszłych rynkowych czynników sukcesu dostawców rozwiązań w zakresie IT i telekomunikacji. Zapewnia ona ponadto nabywcom technologii kompleksową ocenę mocnych i słabych stron obecnych oraz potencjalnych dostawców.

O firmie IFS

IFS™ jest producentem i dostawcą oprogramowania dla przedsiębiorstw, współpracującym z klientami z całego świata, którzy zajmują się produkcją i dystrybucją wyrobów, zarządzaniem majątkiem oraz świadczeniem usług serwisowych. Dzięki połączeniu wiedzy branżowej naszego zespołu oraz rozwiązań i zaangażowania we współpracę z naszymi klientami, jesteśmy wiodącym i najczęściej rekomendowanym dostawcą w naszym sektorze. Nasz zespół składający się z 3500 pracowników wspiera ponad 10 000 klientów z całego świata za pośrednictwem sieci biur lokalnych oraz stale powiększającego się ekosystemu firm partnerskich. Więcej informacji: IFSworld.com

Dołącz do nas na Twitterze: @IFSPoland

Zapraszamy na blog firmy IFS pod adresem http://blog.ifsworld.com, gdzie omawiane są technologie, nowe rozwiązania i ciekawe pomysły.