W kwietniu akcje polskich producentów z Giełdowego Indeksu Produkcji (GIP60) wzrosły o 7,6% pozwalając mu wrócić powyżej poziomu 1000 pkt, od którego indeks wystartował na początku 2016 r. Dobra koniunktura w przemyśle zrodziła dla polskiego sektora produkcji wiele szans, ale też problemów – szczególnie z zaopatrzeniem, które do tej pory nie ograniczały znacząco wzrostu wartości rynkowej polskich producentów z GPW.

Analitycy z DSR podsumowali Giełdowy Indeks Produkcji (GIP) za miesiąc kwiecień. W poniższym komunikacie dr Maciej Zaręba – analityk i współtwórca GIP z DSR S.A. pisze: „Kwiecień był dla Giełdowego Indeksu Produkcji (GIP60) najlepszym miesiącem w 2021 r. Wzrost z poziomu 930,33 punktów ustanowionego na koniec marca, do 1001,22 punktów na koniec kwietnia dał 7,6% stopę zwrotu. Cały pierwszy kwartał br. przyniósł 5,4% wzrost, tak więc pierwszy miesiąc drugiego kwartału okazał się wyjątkowo dobry, dzięki czemu od początku 2021 roku GIP60 zyskał na wartości już ponad 13,5%”.

Dla osób śledzących nasze komunikaty, taki rozwój wypadków nie powinien być zaskoczeniem, gdyż tak pisaliśmy miesiąc temu: „Polskie spółki produkcyjne wykorzystują szansę, która pojawiła się w wyniku zawirowań pandemicznych na globalnym rynku dostaw. Od dołka z ubiegłego roku GIP60 zdążył już podwoić swoją wartość, jednak ciągle znajduje się poniżej swojej wartości bazowej ustalonej na poziomie 1000 punktów w styczniu 2016 roku, zachowując potencjał do dalszych wzrostów, które powinny być kontynuowane w drugim kwartale br.”. Można więc uznać, że długa seria trafnych prognoz została podtrzymana. Przejdźmy zatem do kolejnej analizy zdarzeń minionego miesiąca.

W kwietniu, aż 42 spółkom udało się uzyskać dodatnie miesięczne stopy zwrotu, wśród których 17 zanotowało dwucyfrowy zwrot. W przekroju branżowym w kwietniu najlepiej radzili sobie producenci i dystrybutorzy odzieży określani przez nas mianem „Projektantów”. Średnia miesięczna stopa zwrotu w tej grupie wyniosła 21,5% za sprawą solidnych wzrostów na akcjach Vistuli (31,43% m/m), LPP (20,62%) i CCC (12,38%). Również branża spożywcza zanotowała solidne wzrosty, co przełożyło się na średni zwrot w tej grupie na poziomie 10%. Porównywalnie dobrze w kwietniu radzili sobie producenci tworzyw sztucznych (średnio +9,1% m/m), materiałów budowlanych (+8,7%), producenci z przemysłu lekkiego (+6,0%), metalurgicznego (+5,4%), motoryzacyjnego (+4,4%) i elektromaszynowego (+4,0%).

Znalazły się również branże, które minimalnie traciły. Niektóre mniej, tak jak producenci wyrobów drewnianych i chemicznych, którzy średnio tracili w kwietniu odpowiednio 0,7% i 0,9%. Jednak największe przeceny dotknęły spółki z branży farmaceutycznej, w której średnia stopa zwrotu w kwietniu wyniosła -13,7%. Może to wskazywać na wiarę inwestorów w skuteczność programu szczepień i przejście w fazę „popandemiczną”.

Wyniki za rok 2020 podsycają popyt na akcje polskich producentów

Kwietniową klasyfikację Giełdowego Indeksu Produkcji wygrywa Decora S.A. za miesięczny zwrot na poziomie 35,38%, co zbliżyło wartość rynkową tej spółki do 2 mld zł. Akcje przedsiębiorstwa ze Środy Wielkopolskiej, produkującego elementy wykończenia podłogi oraz dekoracji ściennych zareagowały żywo na wyniki spółki za 2020 rok. We wspomnianym sprawozdaniu finansowym uwagę zwraca solidny wzrost zysku netto do 58,9 mln zł, a więc 173% więcej niż w 2019 r. kiedy spółka zarobiła na czysto 21,6 mln zł, a to wszystko przy 21% wzroście przychodów do 353 mln zł. Równocześnie spółka ogłosiła plan wypłaty dywidendy w wysokości 2 zł na akcję, co daje stopę dywidendy w okolicach 5%.

Drugi stopień podium dla VRG S.A. za 31,43% zwrot w kwietniu. Również w tym przypadku ceny akcji rozpoczęły solidny marsz na północ, po ogłoszeniu wyników za ubiegły rok. Jednak tym razem inwestorzy zadowolili się mniejszą stratą od oczekiwanej, dzięki czemu krakowska Vistula Retail Group S.A. okazała się jedną z lepszych inwestycji na początku drugiego kwartału.

Trzecie miejsce dla spółki Wielton S.A. za 27% wzrost wartości. Jest to już kolejne miejsce na podium narodowego czempiona motoryzacyjnego z Wielunia, który na przekór problemom branży transportowej, radził sobie relatywnie dobrze, utrzymując w ubiegłym roku dodatni wynik skonsolidowany (27,3 mln zł), mimo spadku przychodów (-22% rdr). Na uwagę zasługuje także wzrost liczby zarejestrowanych przyczep i naczep w pierwszym kwartale br. do 822 szt. (+25,7% rdr).

Problemy z podażą surowców i materiałów

Dane GUS i Eurostatu publikowane są z miesięcznym opóźnieniem, jednak dotychczasowe odczyty nie budzą wątpliwości, co do dobrej kondycji przemysłu w Polsce. Produkcja rośnie, rośnie też wartość produkcyjnych spółek giełdowych, co dowodzi, że inwestorzy uwierzyli, że to trwały trend. Rośnie produkcja w wielu krajach Europy Wschodniej, wyróżniając ją na tle świata, gdzie poza Chinami przemysł nie odnotowuje aż tak dobrej koniunktury.

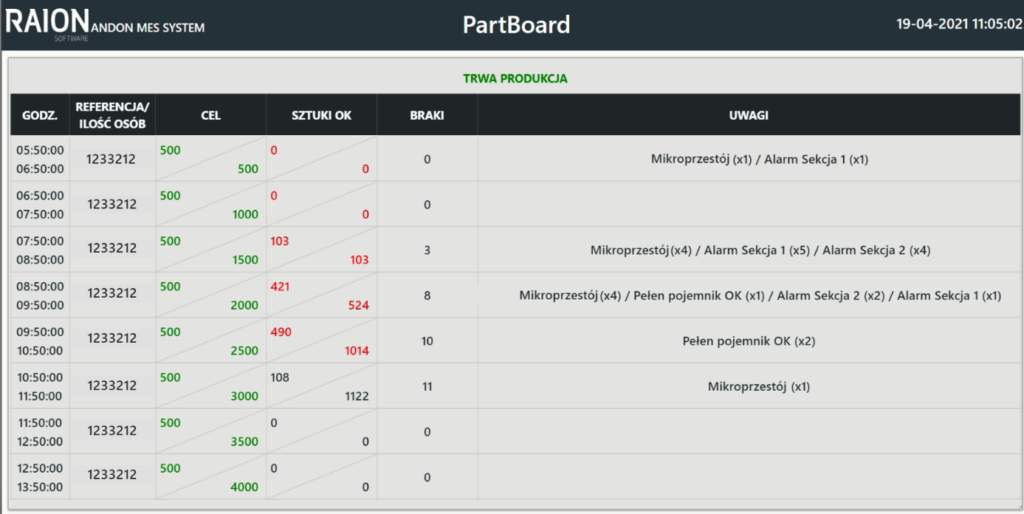

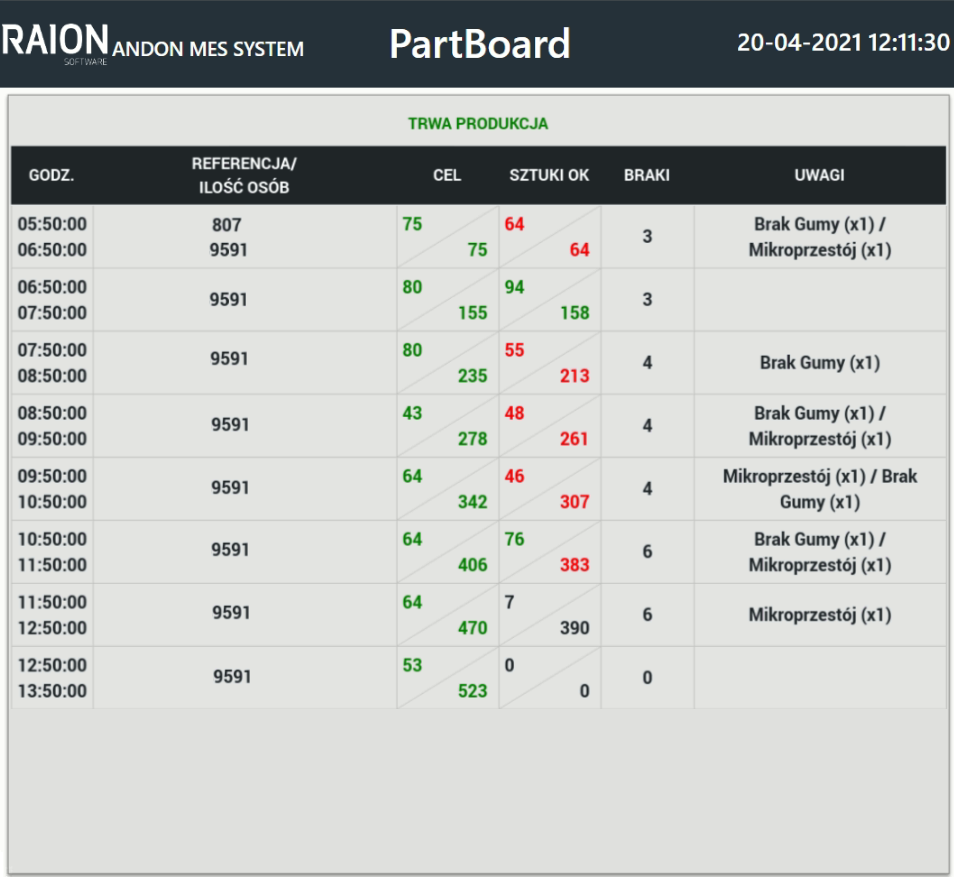

Jednak rosnący popyt to tylko jedna strona medalu, po drugiej mamy pogłębiające się problemy z zakupami surowców i materiałów, których ceny są wyraźnie wyższe, a dostępność mniejsza niż przed rokiem. W mniejszym stopniu producentom doskwierają problemy z uzupełnieniem braków kadrowych.

Efekty trudnej sytuacji po stronie podażowej widać już teraz w badaniach ankietowych, które przykładowo leżą u podstaw wskaźnika PMI®, a ten spadł w kwietniu z 38-miesięcznego szczytu (54,3) do 53,7 pkt. W komentarzu do badań wskazano rekordowo niską wydajność zaopatrzeniowców, najszybszą w historii badań inflację kosztów oraz cen wyrobów gotowych, przy bezprecedensowo wysokim poziomie zaległości produkcyjnych. Wśród ankietowanych kierowników firm produkcyjnych panuje przeświadczenie, że produkcja wzrosła tylko nieznacznie, właśnie przez wspomniane wcześniej problemy z zakupem surowców i materiałów, co – w połączeniu z dużym popytem eksportowym – doprowadziło do wyprzedaży zapasów i wzrostu cen wyrobów gotowych.

Na początku drugiego kwartału zakłócenia w łańcuchu dostaw utrzymały status głównego czynnika hamującego rozwój sektora przemysłowego, zwiększając średni czas opóźnienia w dostawach. Zatrudnienie w sektorze rośnie nieustannie od kilku miesięcy, jednak producenci w dalszym ciągu narzekają na braki również w tym obszarze. Zamówienia eksportowe rosły w tempie najszybszym od 7 lat, natomiast popyt krajowy osłabł, przez co sumaryczny wzrost nowych zamówień okazał się niewielki.

Kolejne spółki publikują zadowalające lub bardzo dobre wyniki za ubiegły rok oraz informują o utrzymaniu tempa wzrostu w pierwszych miesiącach 2021 roku. Jednak problemy z dostępnością materiałów i surowców ograniczają możliwości wykorzystania obecnej sytuacji do jeszcze szybszej ekspansji. Utrzymujące się problemy z ciągłością łańcuchów dostaw mogą spowodować spadek dynamiki wzrostu sprzedaży w sektorze, co z pewnością nie umknie uwadze inwestorów- prognozuje dr Maciej Zaręba.

Czy polscy producenci są w stanie rozwiązać te problemy i wykorzystać dziejową szansę na zwiększenie udziału w globalnym rynku? Spółki, którym ta sztuka się uda zapewne hojnie wynagrodzą swoich akcjonariuszy w kolejnych kwartałach.

***

Giełdowy Indeks Produkcji to wspólne przedsięwzięcie firmy DSR, serwisu analitycznego „Produkcja.Expert” oraz Wydziału Informatyki i Zarządzania Politechniki Wrocławskiej.

Indeks obejmuje 60 spółek produkcyjnych notowanych na Rynku Podstawowym GPW i pokazuje zmianę nastrojów inwestorów w stosunku do spółek z branży produkcyjnej. Ze względu na precyzyjną analizę wyników poszczególnych przedsiębiorstw produkcyjnych indeks GIP może stanowić wiarygodny barometr faktycznego stanu sektora produkcyjnego.

Giełdowy Indeks Produkcji jest indeksem typu cenowego, więc przy jego kalkulacji nie uwzględnia się dochodów z tytułu dywidend. Za dzień bazowy (pierwszy dzień publikacji, w którym indeks przyjął wartość 1000) został uznany dzień 1 stycznia 2016 roku.

Dodatkowych informacji udziela:

Grzegorz Pawłowski

Marketing Manager

DSR S.A.

GSM: + 48 734 478 889

email: grzegorz.pawlowski@dsr.com.pl