Do oprogramowania PE/ERP dołączony został moduł planowania produkcji, w którym zastosowano model planowania blokowego. Algorytm planowania bierze pod uwagę kalendarz pracy gniazd produkcyjnych z dokładnością do zmiany wraz z określeniem dostępnego [%] mocy produkcyjnej z jednej strony oraz wykaz czasu realizacji poszczególnych kroków produkcyjnych zlecenia zawierających czas przygotowawczy i zakończeniowy każdej z operacji oraz czas realizacji wynikający z czasu jednostkowego realizacji czynności oraz ilości operacji (sztuk) do wykonania w każdym kroku produkcji. Pozwala to na dokładne określenie przewidywanego czasu rozpoczęcia i zakończenia zlecenia. Interface graficzny modułu planistycznego pozwala na zobrazowanie w czytelny sposób ogólnego obłożenia produkcji zarówno w przypadku krótkich jak i długich zleceń produkcyjnych, a możliwość filtrowania wydziałów produkcyjnych, grup gniazd lub gniazd realizujących wybrane zlecenia powoduje pozwala na łatwe i szybkie przejęcie w przeglądzie zleceń z poziomu od ogółu do szczegółu.

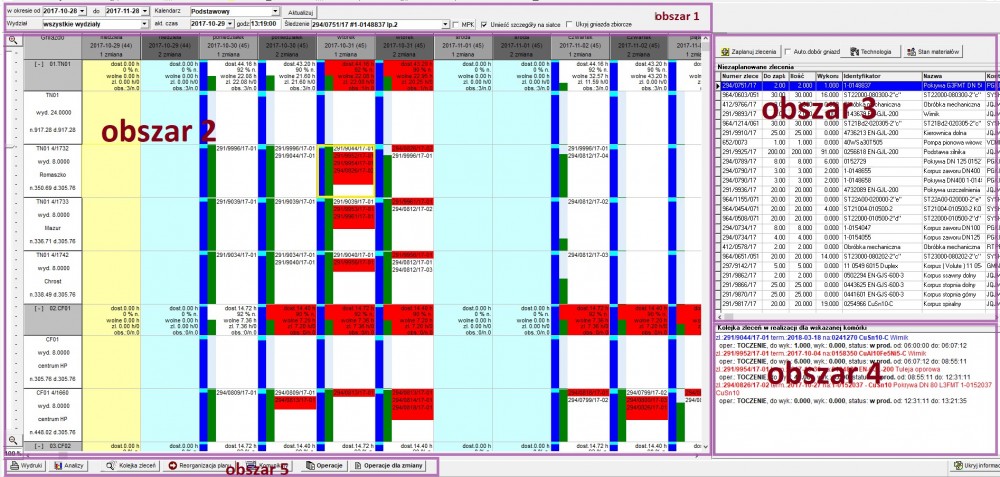

W połączeniu z modułem PE/MES możliwa jest również wizualizacja w czasie rzeczywistym postępów realizacji zleceń oraz wizualizacja zagrożeń w przypadku związanych z brakiem rejestracji postępu produkcji. Zaimplementowana procedura planowania pozawala na automatyczny dobór gniazd produkcyjnych o tych samych lub podobnych parametrach pozwalając na bardziej elastyczny zapis technologii powtarzalnych. Dzięki zastosowaniu techniki wtyczek możliwe jest również wdrożenie indywidualnych algorytmów planowania uwzględniających określoną specyfikę działania przedsiębiorstwa. Okno planowania produkcji podzielone jest na pięć głównych obszarów funkcjonalnych. W module planowania zastosowano także technikę pozwalającą na przeglądanie poprzez kolejne uszczegółowienia wszelkich informacji i dokumentów nawet zamówienie czy oferta powiązana ze zleceniem. W połączeniu z mechanizmem uprawnień w łaty sposób możliwe jest zarządzanie do dostępem do informacji dla działów produkcyjnych czy menadżerskich.

Rys. Okno planowania produkcji – podział na obszary

Rys. Okno planowania produkcji – podział na obszary

a) Obszar 1 – parametry określające sposób prezentacji danych w oknie oraz filtr zlecenia produkcyjnego

b) Obszar 2 – właściwy obszar prezentujący plan produkcji

c) Obszar 3 – wykaz zleceń do zaplanowania, widoczne są pozycje zleceń produkcyjnych, które nie zostały jeszcze zaplanowane, polecenia zaplanowania

d) Obszar 4 – szczegóły bloku planistycznego (gniazdo – zmiana) szczegółowa informacja na temat realizowanych operacji w gnieździe produkcyjnym

e) Obszar 5 – raporty i operacje specjalne.

Planowanie oparte jest o marszruty realizacji zleceń produkcyjnych, Moduł planowania produkcji zintegrowany jest z funkcjonalnościami pakietu oprogramowania PE/ERP w zakresie:

- Kalendarz pracy zakładu – określany w module PEHR. Kalendarz pracy zakładu determinuje jakie dni kalendarza są w układzie ogólnym dniami wolnymi od pracy i będą domyślnie wyłączone z procesu planowania. Uwaga! W module planowania istnieje możliwość ustawienia pracy gniazda produkcyjnego w dniu wolnym od pracy dla zakładu, wymaga to jednak ustawienia mocy produkcyjnej dla konkretnej zmiany.

- Wykaz zmian – określany w module PEHR określających ilość zmian oraz godziny dla poszczególnych zmian

- Wykaz komórek organizacyjnych – określany w module PEHR i/lub module PEMP. Wykaz komórek produkcyjnych określa podział nadrzędny gniazd produkcyjnych na wydziały produkcyjne charakteryzujące się odrębnym kodem kosztowym wydziału. W module planowania wydział produkcyjny może stanowić naturalny filtr pozwalający na prezentowanie zaplanowanych operacji na wydziałach, których rzeczywiście one dotyczą, w rozbudowanym modelu biznesowym możliwe jest również wykorzystanie danych planu produkcji do obliczenia planu budżetu finansowego istotnego dla działów ekonomicznych firmy,

- Wykaz gniazd produkcyjnych – określany w module PEMP wykaz miejsc wytwórczych, na których realizowane są czynności produkcyjne. Ze względu na model planowania produkcji gniazda produkcyjne dzielimy na:

- a. Nie podlegające planowaniu – gniazda te są wykorzystywane jedynie do umieszczenia informacji na temat realizowanego kroku produkcji, ze względu np. na charakter nie muszą być planowane, przykładem może być tutaj operacja kontrolna,

- b. Podlegające planowaniu – gniazda, na których operacje podlegają planowaniu i ich wykorzystanie wpływa na ostateczny termin realizacji zlecenia,

- c. Gniazda zbiorcze – gniazda te reprezentują grupę podgniazd, np. maszyn, brygad itp., które mogą być dobierane do realizacji operacji zamiennie, np. gniazdo zbiorcze reprezentujące niezależne obrabiarki, z których każda może realizować operację, w modelu planowania tego typy gniazda wykorzystywane są do automatycznego lub półautomatycznego doboru gniazd produkcyjnych

- Ze względu na model planowania produkcji gniazda rodzaju b. i c. charakteryzują się dostępnymi mocami produkcyjnymi określającymi maksymalną dostępność dobową (niezależnie od ilości zmian produkcyjnych) maszyny.

- e) Wykaz operacji – określany w module PEMP wykaz operacji wykorzystywanych w technologii i/lub opisie technologicznym zlecenia produkcyjnego.

- f) Technologia – określany w module PEMP opis realizacji wyrobów / półwyrobów zawierający ze względu na model planowania produkcji wykaz czynności do wykonania wraz z określeniem miejsca ich wykonania (gniazdo produkcyjne) i czasu realizacji w postaci czasu przygotowawczego TP, zakończeniowego TZ oraz jednostkowego TJ.

- g) Technologia zlecenia – określana w module PEMP wykaz operacji do wykonania dla pozycji zlecenia produkcyjnego reprezentującego wyrób / półwyrób. Wykaz ten domyślnie stanowi kopię Technologii określoną dla wyrobu/półwyrobu przeliczoną do ilości zleconej. Może jednak podlegać modyfikacji.

Integracja modułów PE/MES z PE/EOD w zakresie definiowanych procedur obiegu

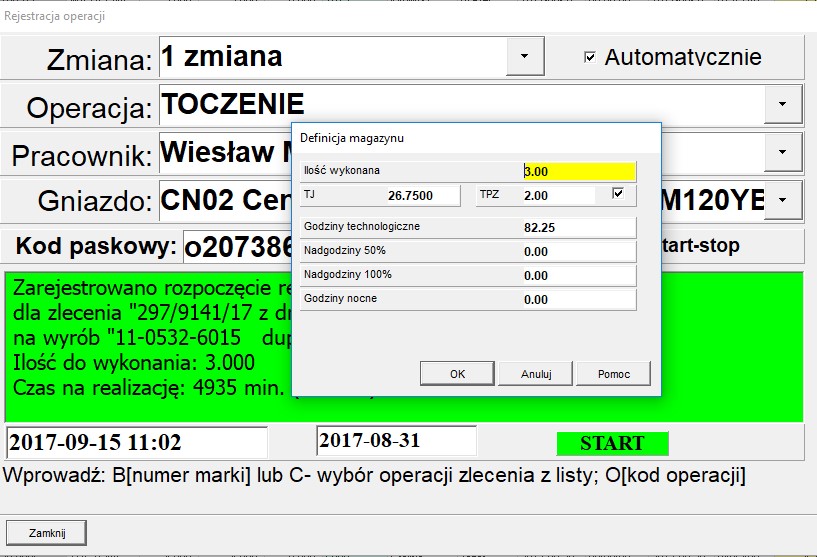

Moduł PE/MES pozwala nie tylko na rejestrację zdarzeń związanych z realizacją produkcji, ale także na odnotowanie przez pracowników operacji nieplanowanych lub braków produkcji. W połączeniu z aplikacją PE/EOD bez dodatkowego nakładu pracy ze strony pracowników produkcji możliwe jest zarejestrowanie operacji dodatkowych wraz z czasem realizacji lub kart braków i automatyczne skierowanie ich za pomocą elektronicznego obiegu dokumentów do osób decydujących o ich zatwierdzeniu. Definiowana procedura obiegu dokumentu pozwala na elastyczne określenie ścieżki obiegu i poziomu akceptacji dokumentu przez odpowiednie. W sposób automatyczny budowana jest także archiwum zdarzeń, a w połączeniu z historią obiegu możliwe jest pełne prześledzenie ścieżki obsługi zdarzenia.

Portal pracownika

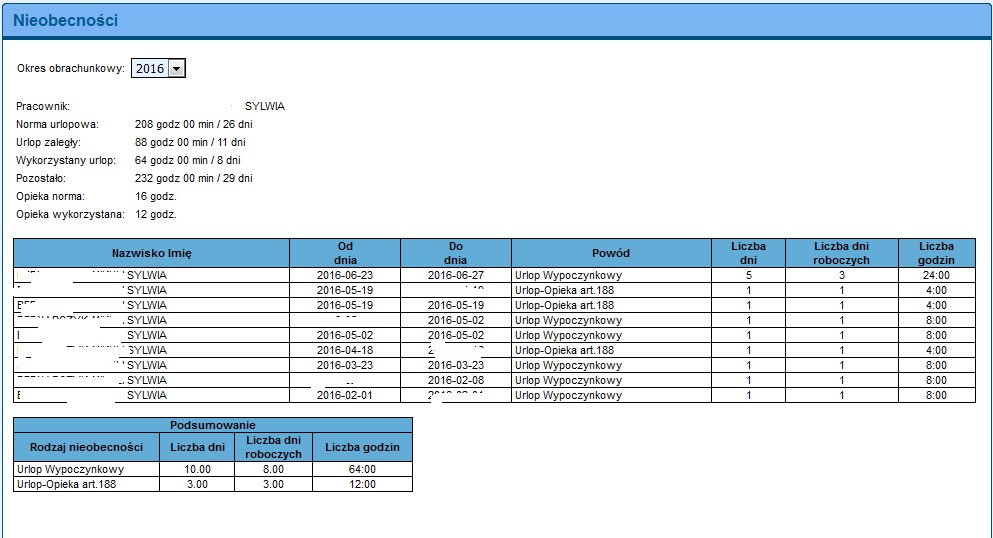

Portal pracownika jest aplikacją zintegrowaną z modułami HR i RCP. Zadaniem aplikacji jest z jednej strony umożliwienie pracownikowi przeglądanie własnych danych kadrowych oraz bieżących danych dotyczących rozliczenia czasu pracy oraz wszelkich absencji. Portal w trybie pracownika pozwala także na przeglądanie własnych umów o pracę oraz w pozycji Medycyna pracy uzyskać przegląd odbytych badań lekarskich oraz okres ich ważności. W trybie pracy kierownika osoba zalogowana ma możliwość w stosunku do podległych sobie pracowników przeglądu danych dotyczących rejestru wejść wyjść oraz akceptacji, zatwierdzania wniosków urlopowych, przeglądu ważności badań lekarskich czy szkoleń BHP. W kontekście zmian ustawodawstwa w zakresie RODO Portal Pracownika pozwala w wygodny sposób oddelegować uprawnienia do przeglądania danych dotyczących pracowników do osób będących ich bezpośrednimi przełożonymi.

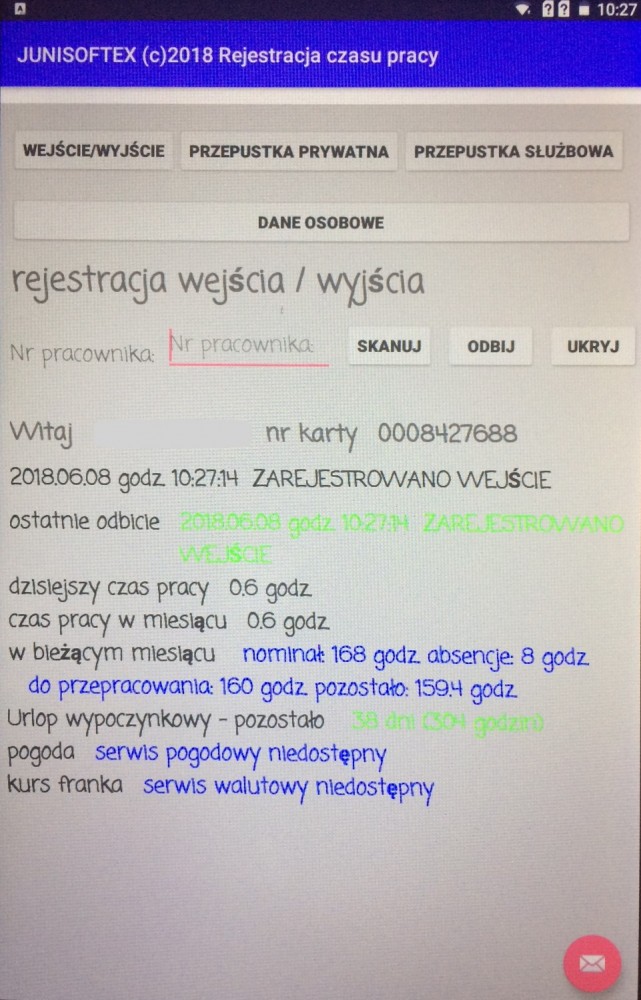

PE HR Kiosk i Panel Pracownika

Moduł PEHR dla obsługi zagadnień kadrowo – płacowych został rozszerzony o możliwość identyfikacji pracownika za pomocą kart RFID oraz wprowadzenie osobistych kodów PIN dla pracowników. Połączenie kart RFID wraz z osobistym PIN daje możliwość bezpiecznego korzystania z aplikacji PEHRKiosk oraz Panelu Pracownika. Rozwiązanie to umożliwia logowanie pracownika do systemu oraz uzyskanie bieżących informacji kadrowych odciążając w ten sposób działy Kadrowe. Oprogramowanie PEHRKiosk przeznaczone dla stacji roboczych z systemem operacyjnym Microsoft Windows oraz Panel Pracownika dla tabletów z systemem Android OS pozwala po dokonaniu identyfikacji za pomocą kart oraz PIN pracownika na przeglądanie danych z systemu kadrowo płacowego takich jak stan urlopu, bieżące wypracowanie godzin, dane osobowe lub komunikaty spersonalizowane z działu kadr. Ponadto umożliwiają zgłoszenie planowanego urlopu. Aplikacja Panel Pracownika może również być wykorzystana jako prosty moduł RCP pozwalający na rejestrację wejść i wyjść służbowych oraz prywatnych.

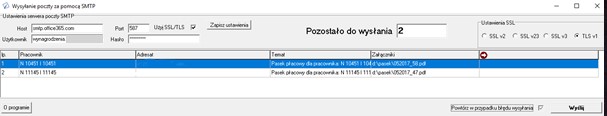

Oprogramowanie pozwala także na wprowadzenie elektronicznych pasków płacowych. Na podstawie odnotowanych w module HR zgód przygotowywane są komunikaty za pomocą poczty elektronicznej zawierającej pasek płacowy w formacie PDF. Aby zachować zgodność z RODO załączone paski zapisywane są postaci zaszyfrowanej. Aplikacja posiada możliwość automatycznego wysyłania poczty elektronicznej za pomocą dedykowanych serwerów pocztowych lub za pomocą skrzynki pocztowej użytkownika.

Obsługa bramy oraz przepustek z obiegiem dokumentów

Moduł obsługi bramy został połączony z modułem EOD pozwalającym na przygotowanie i zatwierdzenie w organizacji przepustek jednorazowych i wielorazowych wraz z elektroniczną ewidencją umożliwiającą identyfikację osób wchodzących za pomocą czytników w oparciu przesłane wcześniej zaproszenia – przepustki. Wykorzystanie obiegu dokumentów pozwala na wielopoziomową akceptację wystawionych przepustek oraz ich elektroniczną archiwizację. Dodatkową funkcjonalnością udostępnioną w module jest ewidencja ruchu pojazdów umożliwiająca stałe monitorowanie ruchu pojazdów obcych i własnych na terenie firmy. W najbliższym czasie zostanie moduł bramy zostanie uzupełniony o aplikację mobilną pozwalającą na potwierdzenie wejścia i wyjścia z terenu zakładu w bardzo wygodny sposób.

Rejestr korespondencji

System Rejestr korespondencji to elektroniczna wersja tradycyjnych książek podawczych, która daje możliwość rejestracji korespondencji przychodzącej i wychodzącej. Do głównych zalet programu można zaliczyć możliwość gromadzenia, przetwarzania i błyskawicznego wyszukiwania dokumentów zarówno w rejestrze dokumentacji przychodzącej, jak i wychodzącej z firmy oraz tworzenie dodatkowych rejestrów kojarzonych z modułem EOD np. obieg faktur zakupowych. Moduł w połączeniu ze skanery daje możliwość wyeliminowania obiegu dokumentów w formie papierowej i przechowywanie archiwum dokumentów w postaci elektronicznej dostępnej dla wszystkich użytkowników zgodnie z przyjętym modelem uprawnień. Obsługa skanerów z podajnikiem pozwala na wygodną pracę również z korespondencją wielostronicową. Wykorzystanie EOD pozwala na szybkie wdrożenie funkcjonalności repozytorium dokumentów gdzie w poszczególnych krokach osoby z odpowiednimi uprawnieniami mogą wprowadzić i sklasyfikować dokumentację, zatwierdzić i udostępnić do prowadzonych projektów.

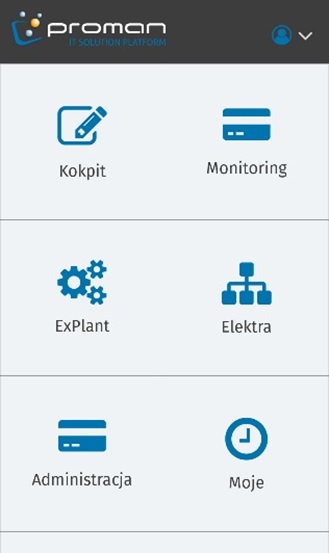

Firmy produkcyjne oczekują pracy z nowoczesnymi systemami, w tym stałego monitoringu procesów, wyliczania wskaźników ekonomicznych, a co najważniejsze – dostępu do danych w dowolnym miejscu i czasie. Takie możliwości daje Platforma Proman, autorskie rozwiązanie PROCOM SYSTEM integrujące warstwę sterowania produkcją (systemy SCADA, DCS, urządzenia pomiarowe) z warstwą systemów wspomagających zarządzanie przedsiębiorstwem (systemy klasy ERP).

Firmy produkcyjne oczekują pracy z nowoczesnymi systemami, w tym stałego monitoringu procesów, wyliczania wskaźników ekonomicznych, a co najważniejsze – dostępu do danych w dowolnym miejscu i czasie. Takie możliwości daje Platforma Proman, autorskie rozwiązanie PROCOM SYSTEM integrujące warstwę sterowania produkcją (systemy SCADA, DCS, urządzenia pomiarowe) z warstwą systemów wspomagających zarządzanie przedsiębiorstwem (systemy klasy ERP). Za pomocą webowego interfejsu lub aplikacji mobilnej dane udostępniane są użytkownikom on-line w postaci różnego typu raportów, wykresów, schematów i zindywidualizowanych form prezentacji (np. kokpitów menadżerskich). Na Platformie Proman dostępny jest moduł komunikacji z systemem klasy ERP zapewniając tym samym kompleksową integrację procesów biznesowych w przedsiębiorstwie poprzez automatyzację przepływu informacji w zakresie: potwierdzania produkcji, stanów magazynowych, jakości produktów, wagach transportów, zgłoszeń usterek oraz realizacji cyklicznych przeglądów (tzw. inspekcji). Zastosowane podejście przyśpiesza przepływ informacji przez przedsiębiorstwo, tym samym eliminując niepotrzebny obieg wielu dokumentów w formie arkuszy kalkulacyjnych.

Za pomocą webowego interfejsu lub aplikacji mobilnej dane udostępniane są użytkownikom on-line w postaci różnego typu raportów, wykresów, schematów i zindywidualizowanych form prezentacji (np. kokpitów menadżerskich). Na Platformie Proman dostępny jest moduł komunikacji z systemem klasy ERP zapewniając tym samym kompleksową integrację procesów biznesowych w przedsiębiorstwie poprzez automatyzację przepływu informacji w zakresie: potwierdzania produkcji, stanów magazynowych, jakości produktów, wagach transportów, zgłoszeń usterek oraz realizacji cyklicznych przeglądów (tzw. inspekcji). Zastosowane podejście przyśpiesza przepływ informacji przez przedsiębiorstwo, tym samym eliminując niepotrzebny obieg wielu dokumentów w formie arkuszy kalkulacyjnych. Firma PROCOM SYSTEM już od ponad 25 lat dostarcza, w oparciu o Platformę Proman, autorskie aplikacje informatyczne dla branży przemysłowej oraz energe¬tycznej. Z rozwiązań PROCOM SYSTEM korzystają m.in. Grupa CIECH, PGE Górnictwo i Energetyka Konwencjonalna, PCC Rokita, PKN Orlen, Tauron Wytwarzanie, Enea Wytwarzanie, KGHM Polska Miedź, MPWiK Wrocław, Zespół Elektrociepłowni Wrocławskich Kogeneracja i wiele innych podmiotów.

Firma PROCOM SYSTEM już od ponad 25 lat dostarcza, w oparciu o Platformę Proman, autorskie aplikacje informatyczne dla branży przemysłowej oraz energe¬tycznej. Z rozwiązań PROCOM SYSTEM korzystają m.in. Grupa CIECH, PGE Górnictwo i Energetyka Konwencjonalna, PCC Rokita, PKN Orlen, Tauron Wytwarzanie, Enea Wytwarzanie, KGHM Polska Miedź, MPWiK Wrocław, Zespół Elektrociepłowni Wrocławskich Kogeneracja i wiele innych podmiotów.