NAZWA PRZEDSIĘBIORSTWA

Major

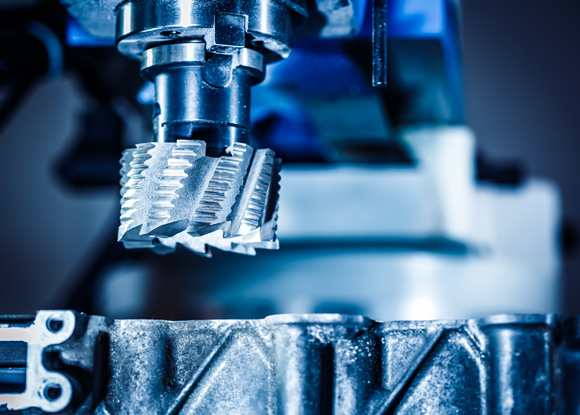

Obróbka elementów z wykorzystaniem technologii CNC.

System ERP oraz rozwiązanie SCADA-MES.

APLIXCOM Solutions

+48 (12) 376 95 99

+48 607 400 534

Wdrożenie systemu ERP XPERT firmy Infor oraz autorskiego rozwiązania SCADA-MES firmy Aplixcom. Major to rodzinna firma z ponad 60-letnią tradycją, zlokalizowana w Tychach na Górnym Śląsku.

Wyspecjalizowała się w obróbce elementów z wykorzystaniem technologii CNC. Głównymi klientami są firmy z branży automotive, podwykonawcy między innymi takich marek jak:

- BMW;

- Mercedes-Benz;

- Volkswagen;

- oraz wiele innych firm i poddostawców z branży.

Firma zatrudnia obecnie ponad 400 osób, osiągając obroty ~60 mln zł rocznie. Za wybór i realizację projektu po stronie Klienta odpowiedzialni są właściciele firmy.

System ERP ma zapewnić funkcjonowanie takich obszarów jak: gospodarka magazynowa, produkcja (plan produkcji, proces produkcyjny, operacje technologiczne), zakupy i sprzedaż. Rolą Aplixcom SCADA-MES ma być planowanie, monitorowanie i rozliczanie produkcji dzięki modułom takim jak:

SCHEDULER: graficzna wizualizacja planu produkcji (dzięki integracji z systemem ERP za pomocą dwukierunkowego interfejsu stworzonego przez firmę Aplixcom) z możliwością nanoszenia zmian z uwzględnieniem przezbrojeń, optymalizacji planu produkcyjnego, harmonogramu, monitorowanie postępu produkcji.

SCADA-MES: umożliwia pobieranie danych z 83 maszyn i stanowisk, raportowanie w czasie rzeczywistym, rejestrację dobrych/złych sztuk z funkcją wskazania defektów, rejestrację mikroprzestojów, przestojów i awarii. Dział Utrzymania Ruchu: wizualizacja przedstawia widok grup stanowisk pracy z informacją o statusie pracy grupy. Statusy mają przyporządkowane kolory. Zgłoszenie awarii przez operatora powoduje zmianę statusu: awaria (zmiana na kolor czerwony). Po naprawie awarii, pracownik działu utrzymania ruchu kończy zlecenie, obligatoryjnie wpisując powód końca pracy i komentarz.

WYKRESY i RAPORTY: zakład produkcyjny funkcjonuje w 3-zmianowej produkcji: 6‒14, 14‒22, 22‒6, tolerancja zapisów produkcji ze zmiany to 10 min. Wykresy pokazują: czas pracy maszyn, czas pracy operatora, czas usterek, rodzaje defektów, dobre/złe sztuki, status maszyn, statystyki produktów, statystyki pracowników, czujniki maszyn. Raporty, które powstają to: raport produkcji, raport UR, raport technika, raport operatora, raport zmiany, raport logowania, raport uruchomionych zleceń produkcyjnych, OEE. Historia zlecenia z danymi jak: zapisy operatora, zapisy brygadzisty, zapisy UR, sygnały z maszyn (statystyki), porównanie rzeczywistego czasu cyklu do planowanego, wykonanie produkcji.

Dzięki interfejsowi stworzonemu przez firmę Aplixcom możliwa jest dwukierunkowa wymiana danych pomiędzy systemem ERP oraz SCADA-MES. System Aplixcom SCADA-MES pobiera plan pracy, informacje dodatkowe na temat operacji technologicznej oraz zapisuje raportowanie produkcji do dedykowanego pliku w systemie ERP. Wszystkie zmiany technologiczne (np. zmiana krotności, planowanego czasu cyklu) lub zleceń produkcyjnych (zmiana domyślnego stanowiska pracy, ilości zamówionej) są realizowane w systemie ERP. W początkowym etapie podłączono 64 maszyn i stanowisk. Do końca wdrożenia ilość wzrosła do 83. Sukcesywnie podłączano kolejne. Aktualnie po trzech latach od momentu opracowania konceptu podłączono 135 maszyn i stanowisk. Wzrost ilości maszyn wynika z rozwoju firmy.

Rozwiązanie Aplixcom SCADA-MES jest ciągle rozwijane na podstawie wniosków zgłaszanych przez użytkowników. Szybkie wprowadzenie zmian jest możliwe ponieważ SCADA-MES jest autorskim rozwiązaniem firmy Aplixcom. Aktualnie, wychodząc naprzeciw oczekiwaniom Klienta, trwają przygotowania do uruchomienia APS.

- W wyniku wdrożenia nasz Klient uzyskał:

- ułatwione planowanie produkcji – wcześniej planista przygotowywał plan pracy dla 83 maszyn na kolejną dobę (3 zmiany) przez cały dzień, obecnie dzięki Aplixcom Scheduler przygotowuje tygodniowy plan w 2 godziny dla 137 maszyn i pozwala na dynamiczne zmiany;

- pełną kontrolę pracy maszyn – dokładną wydajność i jakość każdej maszyny, ciągłą kontrolę jakości – pełne i bieżące dane jakości małym nakładem pracy, możliwa jest natychmiastowa reakcja na pogorszenie jakości (alarmy), zwiększenia świadomości operatorów (telewizory na hali – opcja, automatyczne raporty), co skutkuje bezpośrednią poprawą jakości (mniejsze ryzyko wysłania produktów obarczonych wadą, niższe koszty obsługi reklamacji, mniejsze koszty produkcji i transportu specjalnego w przypadku konieczności „doprodukowania” nowych sztuk za wadliwe produkty, mniej kar oraz niższych ocen dostawcy przez audyty, co może skutkować stratą ich klienta na lata);

- rzetelne informacje z produkcji w czasie rzeczywistym – pełną wiedzę o dostępności i awaryjności maszyn, alarmy – brak konieczności pracy siedzącej przy stanowisku oraz manualnego powiadamiania odpowiedzialnej osoby, zawsze informację dostają osoby dedykowane do problemu, wielopoziomowe powiadomienia dają kontrolę nad czasem reakcji służb;

- zdecydowanie większa wydajność, łatwiejsza praca – alarm podaje dokładny typ i miejsce usterki;

- możliwość optymalnego planowania produkcji i wykorzystanie potencjału maszyn, mniejszy nakład na zarządzanie pracownikami – przekazywanie poleceń produkcyjnych, aktualizacji informacji od sprzedaży, eliminacja niejasnych sytuacji pomiędzy produkcją i logistyką nt. przekazanych gotowych produktów, ręcznego podliczania i rozliczania pracowników, kierownicy skupiają się podejmowaniu strategicznych decyzji, a nie na pracy papierkowej – wydajność personelu zarządzającego rośnie od 20% do 50% w zależności od rodzaju produkcji;

- możliwość wyeliminowania papierowego obiegu dokumentów, skrócenie czasu raportowania z 40 do 10 minut na zmianę, co pozwoliło brygadziście poświęcić więcej czasu na nadzór hali;

- dokładny czas pracy i wydajność operatorów;

- bezpieczeństwo: duplikowanie danych w systemach – wyższe bezpieczeństwo w przypadku awarii lub ataku wirusem (malware blokujące dostęp do serwerów i PC), możliwość zastępowania głównego systemu ERP na czas jego usterki (wcześniej przesłane zamówienia produkcyjne przez interfejs).

- Przez udane wdrożenie Aplixcom SCADA-MES Klient mógł zwiększyć produkcję dzięki efektywniejszemu wykorzystaniu istniejących maszyn, przyjąć więcej zleceń, zaplanować kontrolowany rozwój (wzrost obrotów o 50% w ciągu 3 lat).

- Dzięki poznaniu rodzajów defektów, miejsc ich powstawania oraz systematycznej pracy nad eliminacją przyczyn ich powstawania – ilość reklamacji zgłaszanych przez odbiorców uległa znaczącej redukcji.

System Aplixcom SCADA-MES pozwolił nam uwolnić część personelu od żmudnej papierkowej pracy, która wymagała manualnej obsługi i oddelegować te osoby do prac bardziej nadzorczych. W chwili obecnej, gdzie park maszynowy jest już wielkości 137 maszyn, nie jesteśmy w stanie wyobrazić sobie obsługi produkcji bez systemu Aplixcom SCADA-MES. — Paweł Major

Zapraszamy do kontaktu, aby poznać szczegóły dotyczące nowoczesnego rozwiązania Aplixcom SCADAMES w nowej wersji 2.0 z modułem APS.

Zobacz profil firmy APLIXCOM Solutions w bazie systemów IT

Przedstawione Case Study pochodzi z najnowszej publikacji BPC GROUP POLAND Raportu Rekomendacyjnego PRODUKCJA – Systemy IT w Polsce.

W raporcie ponadto:

- Lista 100 rozwiązań dedykowanych produkcji opracowana na podstawie bazy systemów informatycznych serwisu doradczego www.bpc-guide.pl;

- Opisy 12 projektów wdrożeniowych w formie Case Study;

- Informacje o dostawcach i producentach systemów;

- Wskazówki i praktyczne porady konsultantów BPC GROUP POLAND dotyczące organizacji procesu wyboru zaawansowanego systemu IT.