O opłacalności produkcji decyduje umiejętne planowanie. Pozwala realnie ocenić możliwość wykonania określonego wolumenu wyrobów w wyznaczonym terminie i optymalnie zorganizować przebieg całego procesu wytwarzania. Jednak dość często okazuje się ono sporym wyzwaniem ze względu na konieczność szybkiego zebrania, często trudno dostępnych informacji o zdolnościach produkcyjnych.

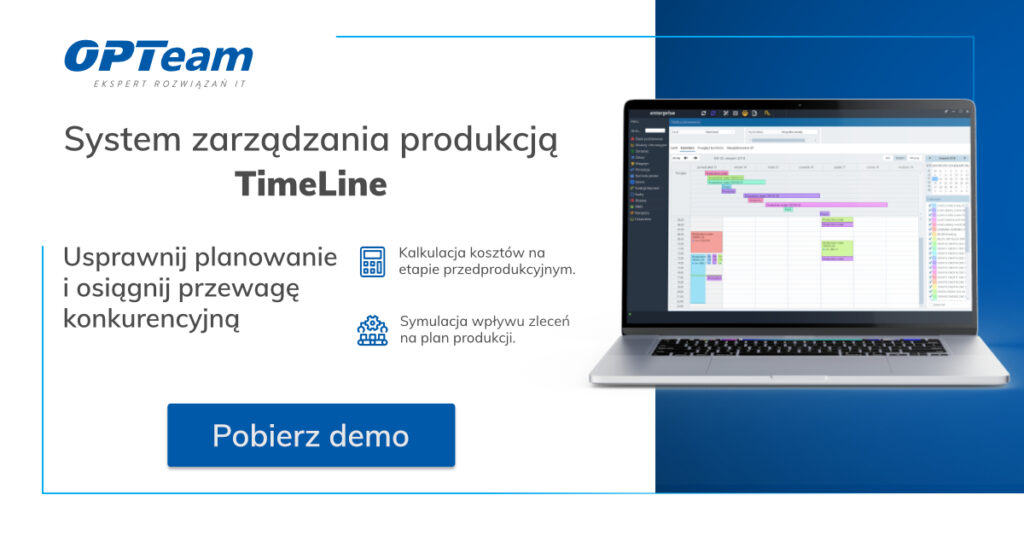

Wsparciem w planowaniu produkcji są rozwiązania informatyczne, które zapewniają szybki dostęp do danych pozyskiwanych z różnych źródeł. Wprawdzie już sam system ERP pozwala na harmonogramowanie produkcji. Jednak to specjalizowane oprogramowanie do zarządzania produkcją ułatwia opracowanie planu produkcji optymalnego pod względem czasu i kosztów. Przykładem takiego oprogramowania jest kompletny system zarządzania produkcją TimeLine, posiadający m. in. funkcjonalności systemów APS, MRP, MES. Dzięki opcji symulacji harmonogramu produkcji, dokonywanej na podstawie zaimportowanej listy składowych produktu bezpośrednio z CAD, pozwala określić koszt zamówienia na etapie przedprodukcyjnym. Bez wsparcia tego typu rozwiązań informatycznych planowanie produkcji jest mocno utrudnione i wiąże się z wieloma, niestety częstymi problemami.

Wyliczenie rzeczywistego kosztu wytworzenia

Jednym z najważniejszych zagadnień planowania produkcji jest precyzyjne wyliczenie jednostkowego kosztu wytworzenia wyrobu. Tylko na tej podstawie można ustalić, jakie czynniki kosztowe realnie występują na poszczególnych etapach procesu wytwórczego. Nieprawidłowo ustalony koszt wytworzenia może doprowadzić do błędnego zaniżenia ceny sprzedaży, a co za tym idzie do strat. Dlatego system do zarządzania i planowania produkcją musi pozwalać na gromadzenie i przetwarzanie danych zarówno o kosztach bezpośrednich, jak i pośrednich.

Wyliczając koszt jednostkowy wyrobu, trzeba wziąć pod uwagę nie tylko bezpośrednie koszty materiałów czy robocizny, ale również koszty związane np. z konserwacją maszyn, utrzymywaniem nadmiernych zapasów magazynowych (surowców, półproduktów, wyrobów), zużyciem energii, wynagrodzeniem pracowników itp. Wszystko to składa się na rzeczywisty koszt wytworzenia, więc musi zostać uwzględnione w wyliczeniach, aby ostatecznie produkcja okazała się opłacalna.

Bez systemów wspomagających planowanie produkcji bardzo trudno jest kontrolować przewidywany, jak i rzeczywisty koszt wytworzenia. Proces wyliczania przebiega wolno, co utrudnia chociażby proces ofertowania. A niestety, obecnie im dłuższy czas odpowiedzi, tym większe ryzyko utraty klienta na rzecz konkurencji.

Optymalizacja stanów magazynowych

Kolejną ważną kwestią jest utrzymanie stanów magazynowych na odpowiednim poziomie. Brak kontroli nad wszystkimi surowcami czy półwyrobami, które wymagane są do wyprodukowania pozycji zamówienia, może skutkować niedotrzymaniem terminów. Konsekwencją takiej sytuacji są starty finansowe.

W firmach nieposiadających systemów do zarządzania produkcją częstą praktyką jest utrzymywanie zawyżonych stanów magazynowych, co wiąże się z dodatkowymi kosztami. W celu dotrzymania terminów przyszłych zamówień, przedsiębiorcy często decydują się na wcześniejszą produkcję wyrobów na stan magazynowy, a nie bezpośrednio na zamówienie klienta. Tymczasem system zarządzania i planowania produkcją z funkcjonalnościami MRP jest w stanie z odpowiednim wyprzedzeniem przygotować symulację, dzięki której można przewidzieć przyszłe zapotrzebowanie na surowce czy półwyroby.

Reakcja na zmieniające się warunki produkcji

Niezwykle istotną sprawą jest szybka reakcja na zmieniające się warunki produkcyjne, takie jak ograniczenie dostępu do zasobów produkcyjnych, zbyt duże obciążenie maszyn, nieplanowane przestoje czy problemy z terminem realizacji dostaw surowcowych.

Często plany produkcyjne tworzone są w oparciu o arkusze kalkulacyjne, a informacje o realizacji operacji produkcyjnych przekazywane są ustnie lub na ręcznie wypełnianych kartkach. Jest to działanie bardzo czasochłonne i obarczone ryzykiem wytępienia błędów. Tylko informacja z produkcji przekazywana w czasie rzeczywistym pozwoli na szybką reakcję. Aby ją uzyskać, konieczne jest wdrożenie funkcjonalności APS (planowania produkcji) i funkcjonalności MES (monitorowanie przebiegu produkcji). Wspomniany system TimeLine łączy w sobie cechy wymienionych systemów, dzięki czemu umożliwia bieżącą analizę i optymalizację procesu wytwarzania.

Brak planu przedstawiającego realne zdolności produkcyjne

Stworzenie planu uwzględniającego technologię zleceń, dostawy i zmieniające się dynamicznie warunki produkcyjne jest praktycznie niemożliwe bez wspomagania się specjalistycznym oprogramowaniem do zarządzania produkcją. Planowanie nie powinno opierać się na przypuszczalnych założeniach, które często idealizują rzeczywistość, ale na realnych możliwościach wytwórczych. Bez specjalistycznego oprogramowania często podejmowane są próby prognozowania przybliżonego zużycia surowców, czasu trwania poszczególnych operacji, czasów przezbrojeń maszyn czy innych bliżej nieokreślonych kosztów.

Powoduje to niedokładność prognoz planistycznych, co skutkuje zwiększeniem strat powodowanych niedoszacowaniem kosztów produkcyjnych czy niedotrzymaniem terminów dostaw wyrobów uzgodnionych z klientami.

Informatyczne wsparcie w planowaniu procesu produkcji

Usprawnienia wprowadzane w obszarze informatyzacji w znacznym stopniu eliminują problemy związane z planowaniem procesu produkcji, jak również z zarządzaniem. Zapewniają dostęp do aktualnych danych z wielu źródeł, przez co pozwalają planistom szybciej odpowiadać na zamówienia składane przez klientów i sprawniej też tworzyć realne do wykonania plany produkcji. Wspomniany już system TimeLine znacząco skraca czas przygotowania technologii na potrzeby planowania zlecenia produkcyjnego. Dzięki opcji integracji z CAD można bezpośrednio zaimportować do systemu listę części składowych projektu, zyskując możliwość szybkiego wglądu w projekt danego wyrobu. Co więcej, za sprawą wbudowanych funkcjonalności PDM można sprawnie określić technologię produkcji na potrzeby zlecenia i łatwiej też zarządzać cyklem życia produktu. TimeLine posiada również wbudowane narzędzie Business Intelligence Power Pivot do analizy i szybkiego raportowania w czasie rzeczywistym. W ten sposób umożliwia szybką weryfikację kosztów produkcji z pierwotnymi założeniami. Nowoczesne systemy informatyczne znacząco ułatwiają planowanie, zapewniając szybszy dostęp do kompletnych informacji i pozwalając lepiej wykorzystać możliwości produkcyjne firmy.

OPTeam SA

Tajęcina 113

36-002 Jasionka

tel. 17 867 21 00

tel. 17 867 22 45

kom. 668 345 573

e-mail: opteam@opteam.pl

https://opteam.pl/