Traceability w Comarch ERP XL gwarancją jakości w Twojej firmie

Czy Twoja firma zajmuje się produkcją dóbr, dla których zapewnienie odpowiedniej jakości jest kluczowe z perspektywy ich odbiorców? Czy ze względu na wymogi obowiązujących przepisów zobligowany jesteś do zapewnienia precyzyjnej identyfikowalności pochodzenia wyrobów i wykorzystania surowców (tzw. traceability lub kontrola partii)? W tym artykule firma Graphcom przybliża w jaki sposób zrealizujesz wymóg odnośnie traceability w Comarch ERP XL.

Czym jest traceability?

Traceability, inaczej kontrola partii lub „identyfikowalność” to zdolność śledzenia przepływu dóbr w łańcuchach i sieciach dostaw, wraz z rejestracją parametrów identyfikujących te dobra oraz wszystkie lokalizacje objęte przepływem (https://www.gs1pl.org/standardy-i-rozwiazania/traceability-recall). Ujmując krócej, traceability to zdolność do kompleksowego śledzenia pochodzenia lub wykorzystania dóbr (surowców, półproduktów, produktów itd.). Dzięki wykorzystaniu systemu Comarch ERP XL możesz zapewnić odpowiedni nadzór nad produkcją, prowadzony na każdym etapie jej realizacji, również w zakresie traceability.

Standard traceability w Comarch ERP XL

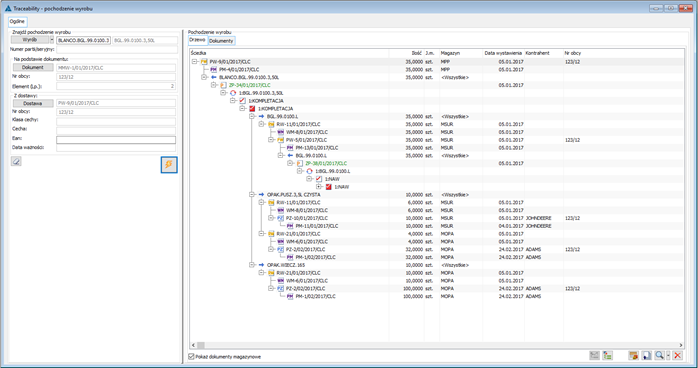

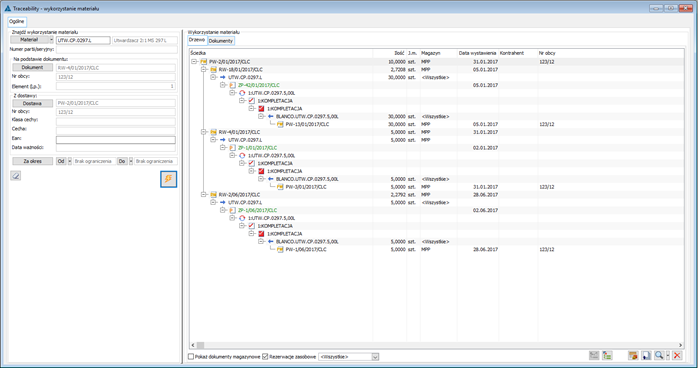

Od połowy roku 2020 w systemie Comarch ERP XL dostępne są dwa dedykowane raporty, dla obszaru traceability, „pochodzenie wyrobu” oraz „wykorzystanie materiału”. Raport: „pochodzenie wyrobu” pokazuje historię pochodzenia wybranego wyrobu lub półproduktu ze zlecenia produkcyjnego, lub historię pochodzenia wskazanej dostawy. Raport: „wykorzystanie materiału” pokazuje historię wykorzystania wytworzonego wyrobu lub półproduktu, który został użyty w kolejnych zleceniach produkcyjnych, lub analogicznie, wykorzystania surowca ze wskazanej dostawy. Dane w obu raportach prezentowane są w formie drzewka, lub w formie płaskiej listy. Obie formy prezentacji danych dostępne są na jednym raporcie kontroli partii, jako osobne zakładki. Każdy z dokumentów w raporcie (np. dokument PW, RW, FS, FZ) można zaznaczyć i podejrzeć jego szczegóły, sprawdzić listę powiązanych z nim dokumentów, lub przejść do następnego raportu traceability w Comarch ERP XL. Dodatkowo na raporcie prezentowane są dane m.in. takie jak ilość, jednostka, magazyn, data wystawienia, czy kontrahent. Dane prezentowane w raporcie w formie listy można filtrować (np. wyświetlić dane dla konkretnego okresu, lub magazynu), natomiast dane w formie drzewka można zawężać lub rozszerzać (funkcja zwiń, rozwiń), jak również zdefiniować własny format listy dokumentów. Raport „pochodzenie wyrobu” w systemie Comarch ERP XL (przykład):

Raport „pochodzenie wyrobu” dostępny jest z poziomu głównego menu (tzw. „ribbon” – „wstążka”) w module Produkcja oraz module Sprzedaż, systemu Comarch ERP XL. Dodatkowo raport dostępny jest z poziomu innego raportu traceability oraz dokumentów ZP (zlecenie produkcyjne) oraz HPR (harmonogram projektu). W celu wygenerowania raportu konieczne jest podanie danych, jednoznacznie wskazujących na konkretny „ProdZasób” (produkt, produkt uboczny lub półprodukt) lub dostawę. Raport „wykorzystanie materiału” w systemie Comarch ERP XL (przykład):

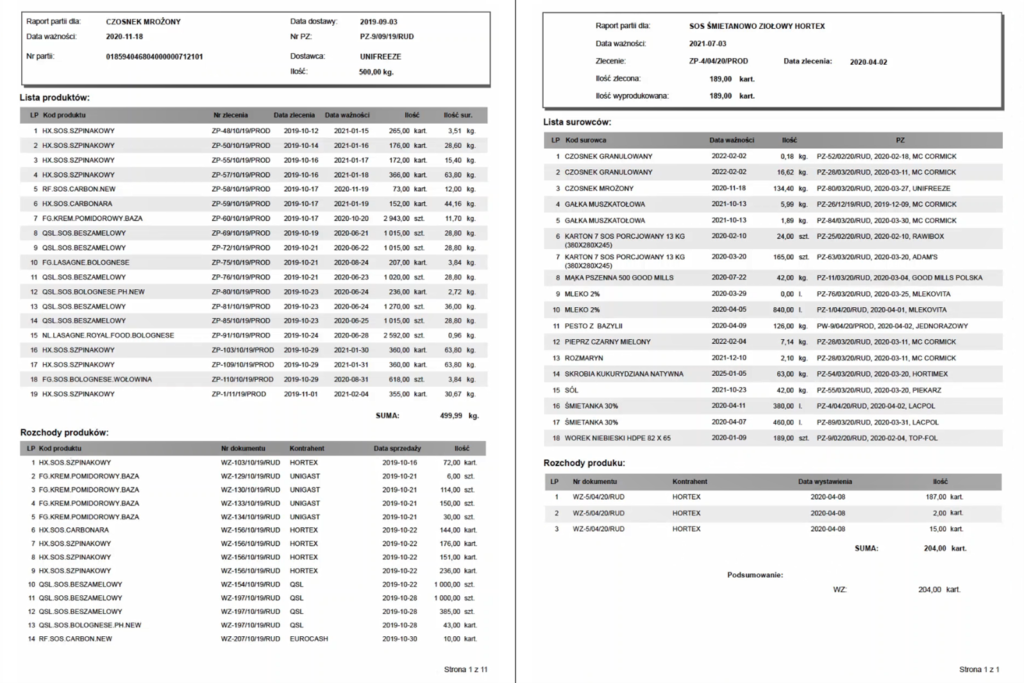

Raport „wykorzystanie materiału” dostępny jest z poziomu głównego menu (tzw. „ribbon” – „wstążka”) w module Produkcja oraz module Sprzedaż, systemu Comarch ERP XL. Dodatkowo raport dostępny jest z poziomu innego raportu traceability oraz dokumentów ZP (zlecenie produkcyjne) oraz HPR (harmonogram projektu). W celu wygenerowania raportu konieczne jest podanie danych, jednoznacznie wskazujących na konkretny „ProdZasób” (produkt, produkt uboczny lub półprodukt) lub dostawę. Dedykowane raporty traceability w systemie Comarch ERP XL Czasem zdarza się, ze względu na specyfikę danej branży, iż wymagane jest szybkie udostępnienie informacji odnośnie traceability w określonym układzie i zakresie informacji. W przypadku kontroli, audytor może zażądać konkretnych danych, dotyczących danej partii produktu lub surowca. W celu sprawnego przeprowadzenia kontroli, można wykorzystać specjalnie przygotowane raporty. Takie rozwiązanie firma Graphcom uruchomiła m.in. w firmie Foodmakers, zajmującej się produkcją żywności. Schemat kontroli ma dwa warianty. W pierwszym, audytor pobiera z magazynu surowiec i sprawdza jego datę ważności oraz numer partii. Następnie prosi o podanie historii danej partii surowca, obejmującej dokumenty na podstawie których został zakupiony oraz listę produktów do wytworzenia których został wykorzystany i do jakich klientów produkty te zostały następnie dostarczone. W drugim wariancie audytor wyszukuje wyrób gotowy (identyfikacja następuje w oparciu o nazwę wyrobu oraz datę ważności) a następnie prosi o podanie informacji z jakich surowców został on wytworzony. Raport w obu przypadkach ma formę listy, na której wyszczególnione są pozycje (odpowiednio dla surowców lub produktów) wraz z informacjami obejmującymi m.in. datę ważności, datę wystawienia, ilość, dane kontrahenta, numer zlecenia produkcyjnego, czy numer dokumentu związanego. Dedykowany raport kontroli partii (z lewej dla surowca, z prawej dla wyrobu gotowego) przygotowany przez firmę Graphcom:

Zalety z wdrożenia traceability w Comarch ERP XL dla branży spożywczej Jeśli jesteś producentem w branży spożywczej to wiesz, że jest ona szczególnie wrażliwa na kwestie kontroli w zakresie traceability. Zapewnienie najwyższej jakości produktów jest kluczowe ze względu na wymagania zarówno kontrahentów jak i odbiorców docelowych, czyli konsumentów. Możliwość zautomatyzowania procesu tworzenia dokumentacji dla potrzeb audytów traceability, pozwala na znaczne zredukowanie czasu niezbędnego do przeprowadzenia ewentualnej kontroli. Przekłada się to na umocnienie wizerunku Twojego przedsiębiorstwa jako wiarygodnego dostawcy. Uruchomienie kompleksowego traceability w przedsiębiorstwie przekłada się ponadto na zdolność do reakcji na spadki jakości konkretnych produktów, dzięki łatwej identyfikacji procesów oraz surowców, które do tych spadków się przyczyniły. To także gotowość do szybkiego wycofania wadliwych partii produktów, w przypadku wykrycia ewentualnych nieprawidłowości. Dzięki specjalnie przygotowanym przez firmę Graphcom, dedykowanym raportom możesz znacznie przyspieszyć przeprowadzenie kontroli partii w Twojej firmie. Poprzez dostosowanie formatu raportów do wymogów audytorów, lub tych wynikających z charakterystyki Twojej branży, jesteś w każdej chwili gotowy na tzw. „stress-test”, czyli ewentualne, niezapowiedziane kontrole. Skontaktuj się z nami i zapytaj jak możemy usprawnić kluczowe procesy w Twoim przedsiębiorstwie!