2020 rok w sposób szczególny zaakcentował rolę rozwiązań informatycznych w dzisiejszym biznesie. O ile obszary IT warunkują osiąganie sukcesów przez firmy coraz liczniejszej grupy branż, o tyle era #covid dowiodła, że digitalizacja i informatyzacja przedsiębiorstw może stanowić przewagę konkurencyjną i sposób na poradzenie sobie n...

Czytaj więcej

Branża motoryzacyjna odważnie wjeżdża w chmurę. Nastroje w gospodarce w czasach pandemii nie są najlepsze, nie tylko w Polsce. Skłania to firmy do podejmowania działań, które pozwolą im zyskać lepszą pozycję rynkową po zakończeniu kryzysu epidemiologicznego. Zwiększenie produktywności, zagraniczna ekspansja czy redukcja kosztów...

Czytaj więcej

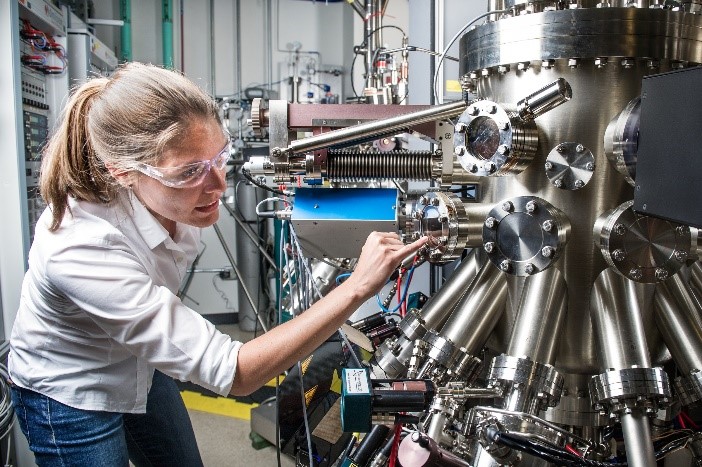

Czym są systemy klasy MES? MES to tłumacząc z angielskiego, system realizacji produkcji (manufacturing execution system). Dzięki zastosowaniu rozwiązań MES możliwe jest rejestrowanie w czasie rzeczywistym informacji, bezpośrednio ze stanowisk produkcyjnych. Umożliwia to wykorzystanie zebranych danych do monitorowania stanu realizacji oraz ...

Czytaj więcej

Choć coraz więcej firm korzysta z systemów ERP, wśród średnich przedsiębiorstw wciąż jest to niewiele ponad połowa (53,9 proc.). Jednym z czynników, dla których wiele organizacji nie decyduje się na korzystanie z tego rodzaju oprogramowania, jest cena. Tymczasem wzięcie pod uwagę wyłącznie kosztów wdrożenia czy utrzymania system...

Czytaj więcej